Статья подробно рассказывает, как изготовить фрезерный станок по дереву своими руками со всеми деталями рабочей площадки – станиной, столешницей, опорной плитой, дополнительными защитными приспособлениями. Приведены пошаговые технологии переделки дрели и движка стиральной машины под фрезер, а также основные моменты изготовления станка с числовым программным управлением.

Подготовка к изготовлению фрезерного станка

Планируя изготовление своими руками фрезера по дереву, стоит исходить из основного принципа. Лучше сразу установить режущую насадку станка так, чтобы она могла обрабатывать деревянные заготовки не только по прямым контурам, но также по кривым. Это понадобится для фигурной заточки кромок и выборки сложных пазов. Тип фрезера зависит от решаемых задач.

- Для фигурной резки подойдёт ручной фрезерный станок с подвижной фрезой, которая крепится в шпиндель, закреплённый на валу. Движение фрезы обеспечивает мотор, помещённый в корпус.

- Фрезерный станок погружного типа используются для вытачивания отверстий требуемой глубины.

Погружной фрезер

- Стационарный фрезеровальный станок позволит получить более сложную выемку и узор на деревянной заготовке. К тому же, экономится время на работу, в сравнении с ручными инструментами.

Важно! Для периодической обработки заготовок в небольших количествах хватит ручного фрезерного станка, но регулярную работу с большими партиями пиломатериалов лучше доверить стационарному инструменту.

Делаем копировальный фрезер

Копирование по дереву фрезерованием заготовки дело очень тонкое. Принцип 2- и 3-координатного (2D и 3D) копирования одинаков: щупом копира обводят контур плоского образца (шаблона) или водят по поверхности объемного. Фреза фрезерующей головки точно повторяет движения щупа, снимая лишнее дерево с заготовки. Водить щупом нужно осторожно и не спеша, чутко чувствуя сопротивление материала: заготовка-то не из воздуха. Начинать осваивать копирование по дереву лучше с 2D. Таким способом уже возможно неплохо зарабатывать: плоские декоративные детали с наведенной на вертикальном фрезере калёвкой пользуются хорошим спросом, а делаются довольно быстро. Но и для 2D, и для 3D копирования понадобится специальная фрезерующая головка.

Головка

Копировальные фрезерующие головки отдельно есть в продаже, но стоят дорого. Заменить фирменную головку можно дрелью без ударного механизма: «долбежные» дрели непригодны для копирования в силу конструктивных особенностей из шпиндельного узла. Для начала подойдет любая дрель или шуруповерт, но лучше приобрести инструмент повышенной точности. Такая дрель дороже обычной, но намного дешевле фрезеровочной головки, а по качеству работы ей не уступает. Распознать точную дрель просто по виду: на шейке ее корпуса – металлический воротник для установки в станину сверлильного станка под дрель.

2D

Для 2D копирования по дереву применяются станки с пантографом, настольным и навесным. Настольный станок-пантограф сделать своими руками проще, но точности копирования лучше 1 мм добиться будет трудно. На станке с навесным пантографом можно буквально рисовать и оставлять автографы на заготовке.

Устройство 2D копировально-фрезерных станков по дереву показано на рис: слева настольного; справа с навесным пантографом. Последний в сущности гравировальный станок. Щуп там и там игольчатый с радиусом закругления конца ок. 0,5 мм (в гравировальном до 0,1 мм и менее). Фреза шарошечная коническая; установкой ее на разный вынос в патроне головки регулируются ширина и глубина выбираемой канавки.

устройство 2D фрезерных копировальных станков по дереву

Нужен ли масштаб?

Рисовальные и чертежные пантографы делают масштабирующими (см. рис.). Копирование по дереву производят как правило в масштабе 1:1. Дело в том, что вследствие сопротивления материала погрешность копирования по дереву сильно увеличивается из-за люфтов в шарнирах; профессиональный гравировальный станок сложный прецизионный дорогостоящий агрегат. Но если копировальный пантограф настроен на масштаб 1:1, наблюдается интересное явление: биения в шарнирах как бы компенсируют друг друга, и общая погрешность из-за люфтов возрастает незначительно.

Рисовально-чертежный пантограф с масштабированием

3D

3-координатные фрезерно-копировальные станки (дупликарверы) довольно активно расходятся на рынке инструментов несмотря на высокие цены. На дупликарвере можно делать по объемному образцу (не обязательно деревянному; напр., по лепному) его копии, на взгляд среднего потребителя не уступающие оригиналу по художественным достоинствам.

Устройство фабричного дупликарвера показано слева на рис. Его копир (фрезер + щуп) имеют 4 степени свободы: качаются вверх-вниз, вперед-назад, поворачиваются в вертикальной плоскости перемещаются вправо-влево. Без «лишней» степени свободы по сравнению с числом геометрических измерений копируемой фигуры можно было бы обойтись, если бы перемещения копира по всем трем осям были прямолинейны (как в станках с ЧПУ), но это технически сложно и дорого. Те же степени свободы могут быть реализованы в иной кинематической схеме, применяемой в большинстве самодельных дупликарверов (в центре на рис.).

3D фрезерно-копировальные станки под дереву (дупликарверы) промышленного производства и самодельный

Опытные копировщики работают цилиндрическими щупом и шарошкой. Шаблон при этом обводят самым краешком щупа (кольцевой гранью его нижнего торца); рабочей оказывается и соотв. грань фрезы. Образец и заготовку закрепляют в точно одинаковом положении на совершенно одинаковых подставках. Их в процессе работы приходится класть на бок и переворачивать вверх ногами, каждый раз фиксируя подставки в точно определенном положении относительно друг друга. Таким образом действительно возможно точно скопировать фигуру сложности как слева на рис.

Начинающим копировщикам лучше учиться делу на менее сложных образцах, применяя сферические щуп и шарошку, справа на рис. Щуп нужно точить на заказ. «Микронной» точности не требуется; вместо сферы на конце щупа может висеть капля. Но наконечник щупа нужно дома зашкурить мелкой наждачкой и отполировать войлоком или кожей со спиртом и пастой ГОИ. Диаметр фрезы берется равным поперечнику наконечника щупа, иначе контуры слева и справа (сверху и снизу) не сойдутся. Рукоять щупа также лучше точеная из дерева грушевидная; щупом из отвертки с ребристой пластиковой рукояткой «отдача» материала заготовки чувствуется гораздо хуже.

Общее устройство рабочего места под фрезерный станок

Рабочая площадка для фрезеровки стандартно состоит из следующих конструктивных элементов:

- станина;

- верстак;

- столешница;

- рама станка;

- опорная платформа для привода;

- непосредственно фрезерный станок;

- шпиндель для закрепления фрезы;

- панель запуска шпинделя;

- салазки, обеспечивающие движение заготовки;

- система контроля управления.

Общее устройство рабочего места

Как сделать в домашних условиях

Фрезерный станок, весьма полезное приспособление. Однако, его стоимость в заводском исполнении начинается от 12 000 рублей, и увеличивается в зависимости от мощности и функционального наполнения. Поэтому его целесообразно покупать только при постоянном применении. Для бытового использования станок можно изготовить самостоятельно.

Определяемся, что будем делать

Для бытового использования подойдет станок с приводом от ручного фрезера. Он обладает хорошими показателями мощности, экономичности и рассчитан на длительные нагрузки. Кроме того, является наиболее простым в изготовлении, а фрезерование заготовок будет очень точным. С его помощью можно производить зенкование, выборку четвертей, подгонку торцов деревянных и пластиковых деталей, а также другие операции по обработке заготовок.

Что понадобится

Изготовление стационарного фрезерного деревообрабатывающего станка не занимает много времени и усилий, а также применения специального оборудования. В необходимый перечень материалов входят:

- ручной фрезер;

- старые автомобильные амортизаторы;

- лист ДСП или OSB;

- лист металла;

- крепежные метизы.

Для сборки понадобятся следующие инструменты:

- набор гаечных ключей и отверток;

- угловая шлифмашинка с отрезным диском;

- тиски;

- электролобзик;

- дрель;

- набор коронок и сверл по дереву и металлу.

Пошаговая инструкция изготовления стола

Чтобы изготовить рабочий стол фрезерного станка необходимо выполнить следующие действия:

- Из листа металла, по заранее отмеченным размерам отрезать заготовку необходимых габаритов и очистить ее от следов коррозии.

- На обратную сторону нанести разметку посадочных мест фрезы и основания стола. Места, предназначенные под сквозные отверстия смазать маслом.

- Просверлить сквозные отверстия.

- Коронкой по металлу вырезать отверстие для установки фрезы.

- Из листа ДСП вырезать рабочую поверхность и просверлить посадочные отверстия для установки фрезы и опорной плиты.

- Из деревянных брусков и листа ДСП собрать стол необходимой высоты. В центе нанести размеры и выпилить отверстие для установки рабочей поверхности станка.

- Установить рабочую поверхность в посадочное отверстие и зафиксировать ее шурупами с потайными головками или конферматами.

Лист ДСП является легким, прочным и недорогим материалом. При желании его можно заменить на столешницу или сделать из досок.

Пошаговая инструкция изготовления всего остального

Фрезерная установка с микролифтом является рабочим органом станка. В сравнении со столом, ее изготовление потребует больших усилий, для этого необходимо выполнить следующий алгоритм действий:

- Зажав автомобильные амортизаторы в тисках, при помощи угловой шлифмашинки срезать опорные чаши и выступающие элементы крепления.

- Установив на болгаку шлифовальный или зачистной диск удалить оставшиеся неровности. Для того чтобы не перегреть корпус, во время работы его необходимо периодически поливать его водой.

- Срезать резьбу штока амортизатора и зачистить образовавшиеся неровности до получения гладкой поверхности.

- Накернить торец штока, смазать маслом и просверлить в нем сквозное отверстие.

- С помощью мечика нарезать резьбу в штоке.

- На предварительно отрезанных листах ДСП или фанеры, при помощи циркуля нанести разметку для изготовления направляющих.

- Электрическим лобзиком вырезать контур и направляющей. Образовавшиеся неровности убрать угловой шлифмашинкой с заточным кругом или фрезером.

- Используя первую направляющую как шаблон, изготовить оставшиеся части. Всего для станка необходимо сделать шесть направляющих. Затем, при помощи коронок по дереву проделать в них сквозные отверстия по заранее намеченным размерам.

- Склеить три, а затем отдельно две направляющие. Для этого использовать ПВА или другой подходящий клей. После нанесения стянуть детали струбциной и оставить до полного высыхания.

- Запрессовать в отверстие мебельную гайку.

- После этого нанести слой клея, состыковать ее с другой направляющей и, стянув струбциной оставить до полного затвердевания.

- Коронкой по дереву вырезать посадочные отверстия для установки амортизаторов.

- Запрессовать амортизаторы в направляющие. Сделать это лучше, забив их киянкой или молотком через деревянный брусок.

- Из деревянного бруса вырезать две опоры и установить их между направляющими. Для фиксации используются шурупы по дереву с потайной головкой или конферматы.

- После этого можно приступать к сборке станка. Прежде всего, к штокам амортизаторов необходимо прикрутить изготовленную ранее металлическую плиту.

- Установить направляющую шпильку, которая будет выполнять роль регулятора глубины фрезерования. С обратной стороны накрутить фиксирующую гайку.

- На опорную плиту установить изготовленную ранее рабочую поверхность рабочего стола и зафиксировать ее шурупами.

- Запрессовать ручной фрезер в посадочное гнездо и зафиксировать его. Верхняя грань инструмента должна быть примерно на дюйм выше направляющей.

- После этого собрать получившуюся конструкцию воедино и зафиксировать ее болтами.

После этого можно одеть опорное кольцо, выполненное из ДСП на фрезу, включить инструмент и приступать к работе. Посмотрев видео, приведенное ниже, можно ознакомиться с нюансами изготовления стационарного фрезерного станка из ручного фрезера и посмотреть его в работе.

Требования к двигателю для фрезера

Главный параметр электромотора для будущего фрезера – мощность. Рекомендуется устанавливать двигатель на 1100-1200 Вт. Для несложной обработки древесины хватит и 400 Вт, но более высокая мощность позволит работать с разными видами режущих насадок, то есть расширять возможности инструмента. Подойдёт трёхфазный движок асинхронного типа от дрели, перфоратора, болгарки.

Трёхфазный асинхронный движок

Частота вращения двигателя от 10 до 35 тысяч об / мин. Недостаточная частота приведёт к плохому затачиванию, избыточная чревата перегреванием и даже возгоранием деревянной заготовки.

Что же до питания, то подключение домашних фрезеров-самоделок осуществляется через стандартную сеть в 220 В. Стоит снабдить станок кабелем питания с сечением, достаточным для мощности двигателя.

Важно! Фрезерный станок рекомендуют оборудовать переключателем режимов плавного пуска и быстрой остановки. Мотор же конструируют так, чтобы можно было сменить щётки двигателя без разбора корпуса.

Варианты изготовления самодельного фрезера для домашней мастерской

Перед началом изготовления следует определиться с частотой использования станка. В зависимости от этого подбирается электродвигатель. Бытовое применение предполагает использование двигателя мощностью 1,4 – 1,6 кВт, например от стиральной машинки. Профессиональная работа предполагает более частое использование, поэтому для этого используются более мощные и производительные однофазные асинхронные электродвигатели.

Оптимальное количество оборотов при любом варианте изготовления колеблется в диапазоне от 10 000 до 35 000 об/мин.

Также можно сделать станок из ручного фрезера. Правда в этом случае его функционал будет ограничен, так как с его помощью нельзя будет производить художественные работы.

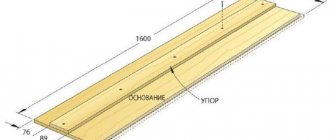

Пошаговый порядок сборки рабочей площадки для фрезерного станка по дереву

Стандартная последовательность этапов изготовления своими руками рабочей площадки под фрезер по дереву:

- Конструирование станины.

- Монтаж верстака и столешницы.

- Сверление отверстия под опорную плиту для привода фрезера.

- Изготовление одного бокового и двух гребенчатых упоров.

- Подведение пылесборника к пылесосу.

- Дополнительные защитные элементы

- Установка фрезера по дереву в рабочее положение.

- Подключение к сети, проверка работы.

Станина по фрезерный стол

Первой конструируют станину – каркас под фрезерный стол. Ее изготавливают из металла либо дерева, исходя из материала и габаритовбудущих заготовок. Тип конструкции – сборная или литая. Первостепенное требование к станине – высокая устойчивость во время работы фрезером.

Металлическая станина конструируется так:

- Болгаркой отрезают куски углового профиля или труб нужной длины, сваривают между собой.

- На высоте 15-20 см от пола или другой опорной поверхности привариваются поперечные перемычки для большей устойчивости.

- К верхним торцам вертикальных труб приваривают опорные пластины.

- В пластинах проделывают отверстия с резьбой под болты для фиксации будущего стола.

Идея! Вместо профиля можно использовать регулируемые опоры. Это позволит установить станину для самодельного фрезера даже на не самую ровную поверхность.

Станина с регулируемыми ножками

Фрезерный стол

Весь процесс фрезеровки проводится на специальном столе, более известном как верстак. Его размеры зависят, в первую очередь, от площади мастерской, во вторую – от объёмов работ. Верстаки под фрезерный станок бывают трёх типов:

- Статичный – устанавливается на одном месте в качестве полноценной рабочей площадки;

- Портативный – стол, лёгкий в сборке и разборке, который можно брать на выездные фрезеровальные операции;

- Агрегатный – используется в просторных помещениях.

Портативный фрезерный верстак, несмотря на лёгкость в транспортировке, годится только для обработки небольших деталей. Рекомендуют работать со столом статичного типа.

Столешница под фрезер

Для изготовления столешницы под фрезер, как правило, используется плотная ламинированная фанера толщиной не менее 1 см. Другой вариант – лист ДСП на 2,5 см с полимерной защитой сверху и на торцах. Защитный слой, помимо своей прямой функции, также снижает вибрации во время работы. В листе высверливают выемки, в которые помещают металлические профили.

Подойдёт отслужившая столешница из кухонного гарнитура, лишь бы на ней не было ни малейших неровностей, зазубрин, перекосов. Это не только создаст ненужные вибрации, повлияв на качество фрезеровки, но и может вывести из строя режущую насадку фрезера.

Опорная плита для привода

В центре столешницы высверливается прямоугольный проём, в который будет монтироваться опорная плита для привода фрезера. Чтобы станок в процессе работы вибрировал меньше, выемку рекомендуют делать круглой. Главное – сделать так, чтобы плита и мотор не соприкасались друг с другом. Должен быть зазор хотя бы в 1 мм.

Проём для привода

Опорную плиту делают не менее чем из 5 склеенных фанерных листов, но чаще – из текстолита плотностью, по меньшей мере, 1,5 см. Фанеру предварительно стоит обработать вибропоглощающим средством. Фрезерный станок крепится к опорной плите длинными болтами мотора, на которые дополнительно надевают шайбы с резиновыми прокладками. Благодаря этому будет осуществляться хождение режущей насадки вверх-вниз.

Боковой упор

Также требуется сделать статический боковой упор с раструбом пылеулавливателя. Материал – лист фанеры толщиной минимум 2 см. В столе просверливается 3-5 отверстий для гребенчатого и подъёмного упора. Первые 2 отверстия стоит сделать на расстоянии 0,5 см от краёв прямоугольной выемки под фрезу, следующие – в 2,5-3 см от первых. Положение упоров зависит от размеров и качества материала заготовки. Для регулирования небольшого бокового движения фрезы упор поворачивают и фиксируют струбциной.

Стол с боковым упором

Пылесборник

При фрезеровании всегда выделяется много пыли и стружки, так что важно обеспечить своевременное отведение отходов. Для этого применяется обычный бытовой пылесос, однако подключать его напрямую к патрубку пылеулавливателя нельзя – велик риск поломки. Подключение осуществляется через дополнительное приспособление – пылесборник, состоящий из следующих частей:

- Ёмкость на 15-20 л. Хороший вариант – ведро с плотной крышкой и накидными защёлками.

- Входной патрубок внутренним диаметром до 2 см. Нижний его конец должен быть скошенным на 45° и повёрнутым кверху на 25-30°. Устанавливать патрубок надо на расстоянии 1,5-2 см от борта ведра.

- Вытяжной патрубок большего внутреннего диаметра – не менее 3 см. Отборный конец делается в виде конуса, зауженного до 1,5-2 см.

Принцип действия следующий. Пыль от фрезера попадает во входной патрубок, через скошенный конец которого направляется в отборный конус вытяжного патрубка. Оттуда уже в пылесос выходит пыль небольшой плотности, которая не испортит бытовой прибор.

Принцип работы

Гребенчатый упор

Чтобы заготовку можно было подавать на верстак с любой стороны, рабочую площадку для фрезерного станка по дереву оборудуют двумя гребёнками – с левой и правой стороны. Важно, чтобы гребёнка была изготовлена из мелкослойного дерева: ореха, дуба, бука. Не должно быть ни малейших дефектов, сучков, плесени.

Первый зубец гребешка делается укороченным на 3 мм. С заготовкой он соприкасаться не будет, выступая в роли отбойной пружины. Без этого укороченного зубца существует риск, что гребёнка сломается о заготовку.

Гребни крепятся к боковому упору через продольный паз при помощи болта с гайкой-барашком. В нерабочем положении гребёнку фиксируют саморезом также на боковом упоре через 7-мм отверстие. Для перевода в рабочее положение гребешок ставится так, чтобы заготовки касались все зубцы, кроме укороченного, и фиксируется гайкой-барашком.

Гребенчатый упор

Дополнительные элементы конструкции

Также стоит уделить внимание вспомогательным и защитным элементам рабочей площадки для фрезера по дереву. Отвечают они за такие задачи:

- подсветка рабочей зоны;

- возможность экстренной остановки фрезера;

- защита от обильной пыли;

- быстрый доступ к механизму очищения места резки от стружки и пыли.

Ещё на стадии проектирования столешницы для фрезерного станка по дереву стоит обозначить места под будущие прижимы и фиксаторы. Кроме того, на фрезерном столе требуются направляющие и ограждающие экраны из оргстекла плотностью минимум 4 мм, повышающие безопасность при работе. Участки оборудования, что выходят за пределы станины, маркируют обычно жёлтым цветом.

Ещё одна дополнительная часть оснастки – защита от перегруза. В непредвиденных случаях – ступоре фрезы, к примеру –система автоматически отключает электропитание, чтобы предотвратить поломку станка. Шпиндель тормозится, привод останавливается.

Правило! Кнопки включения и выключения на фрезере по дереву надо устанавливать так, чтобы они не мешали нормальной работе. Рукоятка станка должна быть удобной, не вызывать ни малейшего дискомфорта.

Какой делать?

Для обработки материалов используются десятки различных фрезеровочных операций и не менее десятка разновидностей станков для них. В домашних условиях далеко не все их конструкции повторимы начинающими и средней руки мастерами. 2-х и 3-х координатные станки с ЧПУ (2D и 3D фрезеры по дереву) в этой статье не рассматриваются. Сделать 2D или 3D фрезер самостоятельно возможно (поз. 1 на рис. ниже), но уже имея достаточно большой опыт работы на простом станке, значительный объем заказов и настоятельную потребность в резком увеличении производительности труда. Заодно придется освоить программирование микроконтроллеров, т.к. готовые образцы рассчитаны на станок вполне определенной конструкции; немалыми будут также затраты на шаговые двигатели и прецизионные детали привода.

Разновидности самодельных фрезерных станков по дереву

Для начала, у себя дома, можно изготовить самодельный фрезерный станок какой-либо из след. разновидностей:

- Горизонтальный (поз. 2 на рис.).

- Вертикальный (поз. 3).

- Плоскокопировальный с пантографом (2D дупликарвер, поз. 4).

- Станок для объемного копирования (3D дупликарвер, поз. 5).

Инструмент…

Выбор станка того или иного типа определяется, конечно, наиболее употребимыми мастером рабочими операциями. Чтобы конкретизировать их номенклатуру, нужно сначала определиться, какие рабочие органы (фрезы) вам наиболее понадобятся. Большинство из них применимы и в горизонтальном, и в вертикальном станке.

Виды фрез по дереву

Насадными фрезами (поз. 1 на рис.) обрабатывают преим. прямые кромки досок: вырезают пазы и гребни (в т.ч. фасонные) во всю длину, наводят калёвку (фасонную фаску). Шпиндельный узел станка под насадные фрезы (см. далее) конструктивно наиболее прост; его детали способен выточить токарь 3-го разряда. Потребная мощность привода на глубину обработки до 60 мм от 1,5 кВт. Качество материала практически любое, начиная от сырого прямо из-под пилорамы с лесопилки. Наиболее пригоден под насадные фрезы вертикальный фрезер по дереву, см. напр. ниже видео в 4-х частях:

Видео: самодельный фрезерный станок по дереву с насадными фрезами

Фрез с цилиндрическим хвостовиком (посадочных, посадных) гораздо больше разновидностей, т.к. их функциональные возможности шире. Но для такой фрезы нужно будет выточить шпиндельную насадку с конусом Морзе под зажимной патрон; возможно также применение готовых шпиндельных узлов от сверлильного станка.

Торцевые фрезы, напр. фреза Форстнера (поз. 2 на рис. выше) – специализированный инструмент; ими выбирают круглые лунки с плоским дном в тонких досках с декоративным покрытием, которое нельзя портить. Вам приходилось навешивать дверцы на мебель? Лунки под их петли выбраны именно фрезой Форстнера. Качество материала – не хуже прямослойной древесины 1-го сорта камерной сушки. Потребная мощность привода от 150 Вт. Работают торцевыми фрезами только на вертикальном станке или, при определенном навыке, вручную.

Примечание: выбрать фрезой Форстнера в шуруповерте на 170 Вт лунки D32 под дверные петли в мебельной ЛДСП толщиной 16 мм вполне реально, сам делал.

Концевую (пальцевую) фрезу, поз. 3, можно заправлять и в горизонтальный, и в вертикальный шпиндель. Концевыми фрезами выбирают глухие пазы (не во всю длину доски) и вырезают шипы для столярных соединений шип-паз. Работать концевой фрезой удобнее на горизонтальном станке. На вертикальном ею можно на пластях досок и брусьев выбирать длинные пазы (канавки) прямоугольного профиля. Конические концевые фрезы (поз. 4) также специализированный инструмент для подготовки деталей к соединению в ласточкин хвост. Работают коническими концевыми фрезами только на вертикальном станке. Для тех и других потребная мощность привода на глубину обработки до 80-100 мм от 1 кВт. Качество материала – от деловой древесины 2-го сорта воздушной сушки (с лесобиржи).

Концевые фасонные (фигурные) фрезы, поз. 5, также специализированный, но весьма востребованный инструмент. Ими наводят калёвку (в т.ч. на криволинейные кромки) и выбирают в пластях досок фасонные канавки (декоративные пазы) любой конфигурации. Мощность привода от 1,2-1,5 кВт; требования к качеству материала такие же, как для торцевых фрез. Для обработки кромок фасонную фрезу можно заправлять как в горизонтальный, так и в вертикальный шпиндель; для работы по пластям только в вертикальный.

Шарошечными фрезами (борфрезами, поз. 6) также можно выбирать фасонные канавки и наводить калёвку как на горизонтальном, так и на вертикальном станке, но вообще-то они специальный инструмент для копировальных фрезерных станков. Требования к качеству материала высокие, как для торцевых фрез, но мощность привода в копире может быть от 250-300 Вт.

И, наконец, циркульной фрезой (поз. 7) в вертикальном фрезерном или сверлильном станке вырезают круглые отверстия большого диаметра практически в любом не чрезмерно толстом материале (в т.ч. в листовом металле). Потребная мощность привода на отверстие D200 в дубовой доске толщиной 60 мм ок. 2-2,5 кВт.

…и его подача

Фрезерование может производиться двумя способами: встречным и попутным, см. рис. ниже. Что касается дерева, то обычную прямослойную древесину (особенно – не весьма высокого качества воздушной сушки) фрезеруют только попутно, иначе фреза очень даже может расщепить и/или разлохматить заготовку. Но в таком при чрезмерной скорости подачи случае немала вероятность увода заготовки фрезой и порчи профиля обработки. Удаление пыли, опилок и стружки из рабочей зоны (а это серьезная проблема) на вертикально-фрезерном станке при попутном фрезеровании затруднено, т.к. пылеулавливатель (см. далее) приходится ставить в поле зрения перед фрезой и он заслоняет рабочую зону.

Встречный и попутный способы фрезерования

Примечание: на горизонтальном фрезерном станке проблем с удалением отходов обработки при попутном фрезеровании нет, т.к. пыль (опилки) тогда летят вниз, а раструб пылеулавливателя можно расположить прямо на плите станка (см. поз. 2 на рис. в начале и далее).

Встречное фрезерование дает лучшую точность и чистоту обработки, но только на достаточно качественных и однородных материалах. Из древесных – на твердой мелкослойной древесине камерной сушки. Удаление отходов обработки на вертикальном фрезерном станке при этом облегчается, но на горизонтальном затруднено – пыль и опилки летят вверх. Увод заготовки практически невероятен, но зато появляется опасность ее закусывания фрезой. Поведенный профиль довольно часто можно доработать; закушенная и надломленная заготовка безусловный брак.

Мотор

Исходя из вышеизложенного, фрезерный станок своими руками оптимально делать с приводом мощностью 1,5-2 кВт. Причина – моторы до такой мощности выпускаются в т.ч. асинхронные с конденсаторным пуском на напряжение 220 В 50 Гц. Их можно включать в обычную бытовую розетку, а переключение направления вращения детская задача для электрика-любителя; скорость вращения – 700-2850 об/мин, что подходит для фрезеровки. Возможно также применение электродвигателя того же типа от стиральной машины; в таком случае появляется возможность переключения скорости вращения (в асинхронных моторах стиралок для этого есть разные обмотки). Мотор на 2 кВт обеспечит глубину обработки до 80-100 мм; если же требуется большая, придется ставить в станок трехфазный мотор на 380 В 50 Гц от 3 кВт, см. напр. ролик:

Видео: самодельный вертикально-фрезерный станок по дереву

Примечание: коллекторные электродвигатели на 1,5-2 кВт 220 В 50/60 Гц (напр. от другой стиралки или пылесоса) для привода фрезерного станка мало пригодны – вследствие их чрезмерно мягкой внешней характеристики фреза при неидеальной ручной подаче заготовки может застревать в дереве, рвать и лохматить его (если сыроватое).

Назначение деревообрабатывающих станков

Используемые сегодня агрегаты для обработки дерева могут иметь различное назначение. Это может быть как узкоспециализированное оборудование, выполняющее одну или несколько операций, так и универсальные станки, которые путем смены рабочей головки и насадки могут выполнять множество различных работ по обработке, сверлению и шлифовке древесины.

Большинство используемых сегодня фрезеровальных станков для дерева являются многофункциональными, что позволяет упростить работу с таким оборудованием и экономит свободное место в мастерской. Буквально несколько манипуляций со станиной агрегата позволяет с легкостью перепрофилировать такой станок для выполнения на нём различных операций и работы с различным материалом.

Фрезерные станки имеют соответствующий режущий рабочий инструмент и головку, которая отвечает за перемещение используемого инструмента. Привод такой головки осуществляется от электромотора, при этом имеется возможность регулировки скорости вращения шпинделя, что в свою очередь позволяет работать с различными материалами и обрабатывать древесину, отличающуюся своими показателями плотности и прочности.

Применение фрезерных станков

Современные фрезерные агрегаты отличаются универсальностью использования, что позволяет осуществлять на них разнообразную обработку древесины, включая изготовление деталей с простой круглой формой. Такое оборудование широко используется в деревообработке при изготовлении мебели и выполнении следующих операций:

- Создание углублений и глубины заданной формы.

- Выемка пазов.

- Сверления.

- Снятия четверти.

Особенности конструкции таких агрегатов позволяют существенно упростить работу с древесиной, поэтому даже на станке, изготовленном своими руками, можно с легкостью выполнять качественное фрезерование. На сегодняшний день существуют многочисленные разновидности таких фрезеровальных станков, наибольшее распространение из которых получило плоскошлифовальное оборудование. Плоскошлифовальный фрезер можно с легкостью изготовить своими руками, такие установки отличаются мощностью, функциональностью, и при необходимости их с легкостью можно модернизировать, расширив возможности по их использованию.

Как сделать самодельный лифт для фрезера

Кроме приведенного выше варианта, направляющую можно сделать и другими способами. Наиболее распространенными из них являются:

- при помощи домкрата. Несмотря на свою громоздкость, такой способ обеспечивает точность настройки глубины фрезерования. Кроме того, домкрат можно оснастить электроприводом;

- с приводом от резьбовой шпильки. Является наиболее простым и наименее трудоемким вариантом. Однако для настройки необходимо постоянно держать под рукой шестигранник или отвертку для регулировки уровня фрезерования;

- с цепной передачей. Сложный, но весьма эффективный подъемник для фрезера. Кроме цепи и приводных звездочек в сборочной схеме присутствуют направляющие шпильки, электромотор и переключатель положения подъема. Несмотря на весьма сложный процесс изготовления, такой лифт обеспечивает наиболее точный процесс настройки.

Некоторые модели ручных фрезеров оснащены микролифтом, который обеспечивает точность настройки, его применение увеличивает точность проведения работ.