Дерево, пропитанное разгорячёнными парами воздуха без использования химических реагентов, называют термодревесиной. Технология позволяет получить материал, стойкий к возгоранию, невосприимчивый к плесени и грибку, более прочный при сравнении с необработанным аналогом. Методика успешно используется при изготовлении отделочных материалов, поделок, сувениров, и сегодня с расскажу вам все об этой технологии.

Источник strport.ru

Что такое термодревесина

Модификация одного из популярнейших строительных материалов, получившая название «термообработка дерева», впервые была использована в Финляндии. В результате сушки паром и высокими температурами, сырые пиломатериалы кардинально изменяли свои физические свойства. Обнаружилось, что после проведённых манипуляций происходят изменения в молекулярной структуре сырья, улучшается свойственная дереву пористость.

Полученный строительный материал не боится воды. Причем такие свойства были получены без применения специальных химических составов. После термообработки древесина становится невосприимчивой к температурным скачкам, не пересыхает и не растрескивается.

Источник drova-darom.ru

Кроме того, изменяется цвет материала. Структура волокон получает благородный тёмный оттенок, присущий дорогим сортам дерева. Улучшение качественных параметров становится выше более чем в 15 раз. Одновременно с этим все положительные свойства, доставшиеся древесине от природы, сохраняются. Она сохраняет свою экологичность, паропроницаемость и теплопроводность.

Исторический обзор

Использование термообработки для изменения свойств древесины не является новшеством. В течении нескольких десятилетий проводились исследования в разных странах. Первый процесс высокотемпературной сушки древесины был проведен в 1920 году. В основном удалось уменьшить равновесное содержание влаги, чтобы предотвратить набухание древесины при эксплуатации.

Последующие эксперименты доказали, что нагревание сырья в газообразных атмосферах исключает вероятность его разбухания и усадки. Термообработанная древесина становится устойчивой к разрушительной силе грибка без процесса уплотнения.

Изделия из модифицированной древесины не имели большого успеха на промышленном рынке, вероятно, из-за доступности в то время высококачественного сырья.

К термообработанной древесине как к материалу вновь проявили интерес в конце прошлого века. Это обусловлено вырубкой субтропических лесов, повышением спроса на устойчивые строительные материалы и усилением ограничительных норм, сокращающих использование токсичных химических веществ.

Начиная с 2000-х годов исследования проводились во всем мире. В Нидерландах, Германии и Финляндии открылись первые предприятия, которые промышленным способом начали обрабатывать пиломатериалы температурным режимом.

На чём основана технология изготовления

Технология изготовления термодревесины заключается в постепенном нагреве её волокон до высокой температуры. Цель процесса — изменение молекулярной структуры и улучшение характеристик материала. Этот цикл состоит из нескольких этапов:

- Материал помещается в специальную камеру, где и происходит процесс термообработки и сушки дерева.

- Находясь в условиях атмосферного давления, заготовка разогревается до температуры 115°С. В результате происходи обильное выделение пара, наполняющего внутреннее пространство рабочей камеры. Постепенно он выдавливает из него весь воздух.

- Температура герметичного объёма наращивается до 150-190°С. Конкретная величина определяется исходя из сорта дерева и требуемой степени его обработки.

- В процессе термостатирования, в камере нагнетается установленное избыточное давление ы 2-4 Атм, которое поддерживается подключенным к системе вакуумным насосом и удерживается на протяжении 5-6 ч.

- По истечении необходимого промежутка времени, разряжение рабочей камеры сравнивается с атмосферным. Образовавшиеся на поверхности заготовки продукты внутреннего распада и конденсат испаряются естественным путём. За счёт этого не происходит повреждения заготовки и отсутствует горелый запах.

Подчеркиваю! Значения давления в рабочем объёме, температуры сушки и времени проведения цикла могут изменяться, я привел их в усреднённом варианте.

Цветовая гамма

Цвет является важным свойством для конечного потребителя.В некоторых случаях это основной фактор для выбора конкретной древесины, исходя из эстетических соображений.

Потемнение в процессе обработки — важное преимущество,придающее древесине ценный аспект в некоторых странах. Изменение цвета, вплоть до черного, обусловлен распадом гемицеллюлозы, компонентов экстрактивных веществ и образованием продуктов окисления, таких как хиноны.

Поскольку древесина равномерно обработана по всей поверхности, цвет также органично распределяется. Оттенки могут быть самые разные, от светло-песочного, до глубокого коричневого и даже черного.

Классификация

Есть 3 способа термообработки материалов древесного происхождения. Отличаются они способом паровой обработки:

- Вышеупомянутый одноступенчатый, в котором поддерживается постоянное значение нагрузок.

- Ещё одним способом является многоступенчатая термообработка. Здесь подразумевается периодическое изменение значение давления пара. Этот вариант ещё более качественный и способствует получению лучших защитных свойств.

- Изготовление термодревесины высшего сорта осуществляется обработкой азотом (вместо пара). Продукция, полученная таким способом, отличается относится к высшей ценовой категории.

Источник moscow.tuzlist.ru

Классификация реализуемой термообработанной древесины осуществляется следующим образом:

- Первый класс. Дерево выдерживается при температуре, не превышающей 190°С. Результат слабый, структура волокон слегка изменяет цвет.

- Второй класс. Рабочая температура равна 210°С. Показатели износостойкости и стойкости к возникновению процессов гниения возрастают. Становится более заметен тёмный оттенок.

- Третий класс. Термообработка древесины осуществляется при температуре до 240°С. Цвет становится тёмным, качественные характеристики материала поднимаются практически до максимального уровня.

Источник wooden-city.com

Подчеркиваю! Уточните у продавца, к какому классу относится интересующий вас материал. От этого зависит его стоимость и качество.

Преимущество термообработки

Я рассказал в целом, что такое термодревесина, теперь давайте проанализируем, в чём заключаются основные преимущества такого материала. Я бы выделил:

- Прочность. Термообработка отражается на дереве более прочной поверхностью в сравнении с необработанной древесиной. Модифицированная структура способна выдерживать значительную нагрузку, не подвергается деформации по истечении продолжительного времени, не так подвержена механическим повреждениям. В результате она сохраняет свой первоначальный облик на протяжении более длительного времени, чем незащищённый аналог.

- Влагостойкость. Обработанный материал практически не впитывает влагу. Дерево не разбухает и не утрачивает изначальную форму даже при эксплуатации в помещениях с повышенной влажностью воздуха.

- Невосприимчивость к грибку и плесени. В результате термического воздействия, вместе с влагой, из пор выводится, привлекающий микроорганизмы, древесный сахар. Это способствует дополнительной защите от вредоносных бактерий, провоцирующих загнивание дерева.

- Эстетичность. Как уже упоминалось, древесина, прошедшая процедуру термообработки, приобретает темноватый оттенок. Это подчёркивает контраст натурального материала, делая его более выразительным.

- Пожаробезопасность. Термообработка делает структуру волокон более прочной. В них содержится меньше кислорода, соответственно снижается вероятность возгорания.

Источник worklad.co.uk

Подчеркиваю! Все эти критерии характеризуют увеличение срока службы материалов.

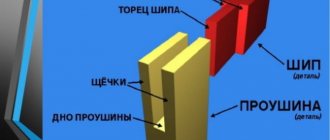

Изготовление прижимного хомута

Ключевым моментом в изготовлении крутого изгиба является использование гибкого прижимного хомута. Сделайте хомут из мягкой стали толщиной 2 мм и шириной по меньшей мере не уже изгибаемой заготовки. Это подойдет практически для любых работ, которыми вам, возможно, придется заняться. Чтобы избежать возможного загрязнения поверхности детали в результате реакций взаимодействия химических элементов древесины, металла и окружающей среды, хомут сделайте из нержавеющей стали или стали с гальванопокрытием либо используйте полиэтиленовую прокладку.

Установите на хомуте концевые ограничители или упоры, чтобы фиксировать торцы заготовки, не давая тем самым растягиваться и расслаиваться волокнам на внешней стороне изогнутой детали. Эти ограничители должны быть достаточно прочными, чтобы выдерживать значительное давление на них, и иметь достаточные размеры, чтобы торец заготовки мог упираться в ограничитель всей своей поверхностью. Можно изготовить их из толстого металлического уголка или из твердой древесины, что обычно проще сделать.

Чтобы оснастить хомут надежными концевыми упорами, установите на концах металлической ленты деревянные бруски длиной примерно 225 мм. По осевым линиям каждого блока просверлите два отверстия диаметром 9 мм на расстоянии около 150 мм друг от друга. Разметьте и просверлите полосу хомута под болты крепежа концевых упоров. Расстояние между упорами должно быть равным длине заготовки, включая припуск. Чтобы хомут обладал удобным для работы действием рычага, прикрепите к концам полосы достаточно мощные деревянные бруски на тыльной ее стороне с помощью длинных болтов крепления упоров.

Изготовление шаблона

Пропаренная древесина гнется по шаблону, который определяет форму изгиба и дает опору для волокон внутренней части изогнутой заготовки. Шаблон должен обладать большой прочностью, и иметь ширину, равную по крайней мере ширине сгибаемой детали. Он должен обеспечивать определенные возможности фиксации на нем заготовки с помощью струбцин или других зажимов.

Можно изготовить шаблон из толстой древесины, установив форму из нее на основание из искусственных древесных материалов, или использовать склеенные между собой листы фанеры. Поскольку гнутая древесина стремится выпрямиться после освобождения зажима, необходимо скорректировать форму шаблона с учетом распрямления детали. Для этого придется воспользоваться самым надежным, хотя и не всегда приятным способом — методом проб и ошибок, чтобы определить параметры такой коррекции.

Виды древесины для сгибания с пропариванием

- Ясень Fraxinus excelsior Fraxinus amcricana

- Бук Fagus grandifolia Fagus sylvatica

- Береза Betula pendula Benda alleghaniensis

- Вяз Ulmus americana Ulmus procera Ulmus liollandica Ulmus thomasii

- Гикори Cartja spp.

- Дуб Quercus rubra Quercus petraea

- Орех Juglans nigra Juglans regia

- Тис Taxus baccara

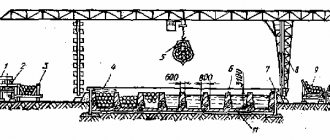

Изготовление паровой камеры

Паровую камеру делайте из фанеры для наружного применения либо используйте пластиковые или металлические трубы-короба. Фанера позволяет изготовить с помощью клея и шурупов простую конструкцию в точности в соответствии с вашими конкретными требованиями. Этот тип камеры идеален, если планируется пропарка целых партий древесины. Камера из пластиковой или металлической трубы ограничивает диапазон размеров, но вполне пригодна для небольших заготовок.

Отрежьте отрезок трубы необходимой длины в соответствии с размерами заготовки. Длина 1 м — удобный размер, который позволяет обрабатывать заготовки целиком или даже детали повышенной длины, если необходимо согнуть только ее концевую часть. Сделайте съемные вставные концевые заслонки из фанеры для наружного использования. Просверлите в одной из них отверстие под пароповодящую трубку и рубанком сострогайте нижнюю часть кромки другой заслонки, чтобы создать возможность вентиляции и дренажное отверстие. Изготовьте специальные «открытые» заслонки с отверстием для длинных заготовок. Установите внутри трупы деревянные опоры для того, чтобы заготовка не касалась дна камеры. Сделайте теплоизоляцию камеры с помощью пенопласта или деревянных брусков, закрепив их на камере проволокой. Установите камеру на подставках с небольшим наклоном, чтобы конденсат мог вытекать. Обеспечьте резервуар-приемник для вытекающей воды.

Пар можно получить с помощью небольшого электрического испарителя или парогенератора заводского изготовления или сделать собственный испаритель из металлического бака на 20-25 л со съемной крышкой или пробкой. Одни конец короткого резинового шланга подсоедините к патрубку или вентилю (клапану), впаянному в бак, а другой вставьте в отверстие в заслонке камеры. Для нагрева воды можно использовать какой-либо нагревательный прибор, например электрическую или газовую плитку. Заполните бак наполовину водой и нагрейте ее до 100 °С. чтобы обеспечить постоянный приток пара. Ориентировочно древесину следует пропаривать 1 час на каждые 25 мм толщины. Более длительное пропаривание не обязательно улучшит пластичность древесины, но может разрушить ее внутреннюю структуру.

Недостатки

При обилии положительных качеств, термообработка волокон древесины имеет ряд недостатков, которые необходимо учитывать. Я бы отметил:

- Термообработка древесины – технология, делающая структуру волокон более твёрдой. Одновременно с этим параметром увеличивается и хрупкость, таким образом, при неаккуратном обращении (например, забивании гвоздя) заготовка просто может треснуть. Чтобы избежать растрескивания, рекомендую высверливать предварительные отверстия.

- Материал становится более чувствительным к ультрафиолету. Чтобы сохранить его первоначальный вид, его придётся периодически подкрашивать или обрабатывать специальными составами.

Источник yandex.net

Подчеркиваю! Методика недостаточно изучена и не известно, как поведёт себя при продолжительном пребывании в почве. Поэтому использовать такую древесину в качестве столбов не рекомендую.

Свойства

Термообработанная древесина не токсична и поэтому не имеет ограничений в применении. Степень улучшения по классу прочности от 5 до 2, на показатель влияет уровень воздействия при производственном процессе. Чем меньше значение коэффициента, тем больше выбранная термообработанная древесина подходит для использования на открытых пространствах, долговечнее при контакте с землей.

Но такое улучшение происходит за счет потери механических свойств. Дерево становится ломким. Одновременно термообработанная древесина имеет пониженную гигроскопичность, улучшенную стабильность геометрических размеров.

Теплоизоляционная способность термообработанной древесины увеличивается на треть.

Поверхности плохо подвергаются склейке из-за компактных размеров и сниженной гигроскопичности.

Термообработанная древесина хорошо поддается окрашиванию любыми лаками и красками.

Как сделать термообработку дерева дома

Изготовление термодревесины – процесс, требующий специализированного оборудования. Тем не менее, наладить кустарное производство можно и в домашних условиях. Для этого понадобится следующее:

- Герметично закрывающаяся ёмкость, которая сможет преградить внутренний объём от атмосферного воздуха.

- Источник тепловой энергии. Например, это может быть ТЭН, газовый или твёрдотопливный обогреватель. Необходимо организовать его работу таким образом, чтобы осуществлялся качественный обогрев внутреннего объёма рабочей камеры.

- Емкость с водой, предназначенной для нагнетания заданной влажности.

Источник trmd.ru

Принцип работы приспособления заключается в помещении в камере вышеупомянутой ёмкости. В результате нагревания начнётся процесс испарения, что не допустит возгорание дерева. Также этому способствует отсутствие кислорода, который вытесняется горячими парами.

Источник maiso.ru

Подобные приспособления встречаются достаточно часто и изготавливаются из любых подручных материалов. Например, в качестве герметичного объёма могут использоваться как железнодорожные цистерны, так и сельскохозяйственные металлические бочки, или самодельные сварные короба.

Где используется термодерево

Термодревесина используется в любой сфере, где можно использовать обычное дерево. Во многих случаях термодерево выбирают для отделки помещений с высокой влажностью и нестабильным температурным режимом. Изделия идеально подходят для отделки фасада, уличных террас.

Благородная фактура и приятный оттенок позволяет заменить дорогостоящие материалы.

Профессиональные строительные предпочитают выбирать термодревесину для отделки:

- Бань и саун;

- Внешних и внутренних отделочных работ;

- Производство оконных и дверных конструкций;

- Сооружение лестницы;

- Изготовление напольного покрытия;

- Создание мебельной атрибутики;

- Производство ландшафтных конструкций;

- Формирование ограждений;

- Изготовление музыкальных инструментов;

- Производство сувенирных элементов;

- Декоративная отделка для морских судов, яхты;

- Реставрация зданий.

При выборе отделочного материала необходимо учитывать его размер и толщину. В отделах для дома и строительства можно обнаружить более 20 разновидностей термодерева, которое предназначено для разной области применения.

Старинный способ

Самый простой и проверенный способ изготовления термодревесины (по моему мнению) для домашних поделок:

- Опускаю заготовку в кипящую воду и выдерживаю на протяжении 1,5-2 ч.

- Вынимаю, протираю насухо и оборачиваю плотной тканью.

- Помещаю свёрток возле источника тепла и выдерживаю несколько дней.

Подчеркиваю! Таким методом древние резчики по дереву упрочняли структуру мягких липовых изделий.

Источник blogspot.com