Сырьем для изготовления шпона и фанеры служат кряжи и их отрезки (чураки), отвечающие определенным размерным и качественным требованиям.

Для клееной фанеры применяются чураки длиной от 0,8 до 3,2 м, а для строганого шпона – от 1,5 м и выше.

Размеры поперечного сечения сырья принципиального значения не имеют. Минимально допустимый размер обуславливается экономической целесообразностью разработки сырья, а максимально допустимый – размерами оборудования. Принято использовать сырье диаметром от 18 см и выше, для строганого шпона – 22…26 см и выше.

Качественные требования сводятся к ограничению как пороков древесины (сучков, ненормальной окраски и гнилей, трещин, червоточин и т.д.), так и дефектов формы (в первую очередь кривизны).

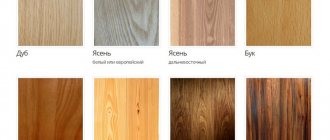

Применяют следующие породы древесины:

- для изготовления клееной фанеры – березу, ольху, бук, липу, осину, сосну, ель, кедр, пихту, лиственницу;

- для изготовления древесных слоистых пластиков – березу;

- для изготовления строганого шпона – дуб, бук, орех, клен, ясень, карагач, каштан, чинар, бархат, яблоню, грушу, тополь, черешню, белую акацию, березу, ольху.

Заготовка, доставка и хранение сырья (кряжей) на фанерных предприятиях производятся способами, аналогичными уже рассмотренным. Подготовка сырья к производству шпона заключается в разделке кряжей на чураки, гидротермической обработке и окорке.

Разделка кряжей на чураки

Существует три способа разделки:

- по наибольшей массе,

- по наибольшему качественному выходу

- комбинированный.

Целью первого способа является получение из каждого кряжа чураков, имеющих наибольшую кубатуру, независимо от их качества. При разделке по второму способу задаются целью получить высокосортные чураки, не считаясь с объемным выходом. Оба эти способа в чистом виде не применяются. Целесообразным является комбинированный способ, в основу которого положено получение максимальной массы при сохранении наибольшего качественного выхода.

Поперечное распиливание сырья состоит из двух, обычно совмещенных на практике операций – разметки кряжей и распиловки их на чураки.

Разметка заключается в определении на кряже линий пропила с учетом вырезки дефектных мест, чтобы получить наибольшее количество лучших по качеству чураков при наименьших потерях древесины.

Распил должен производиться при строгом соблюдении перпендикулярности плоскости реза к оси ствола и правильности длины чурака.

Кряжи в зависимости от размеров распиливают на круглопильных балансирных (ЦПС-710 (Россия) (рис. 1)) и маятниковых станках (ЦМЗ, ЦМЭ-2, ЦМЭ-3К (Россия) (рис. 2)), поперечнопильных станках с возвратнопоступательным движением пил или цепными пилами.

Рис. 1. Комбинированная балансирная циркульная пила ЦПС – 710

Рис. 2. Маятниковый круглопильный станок ЦМЭ-3К

Существует станок «лисий хвост» с возвратнопоступательным движением пилы, применяемый для разделки сырья диаметром от 70 до 150 см.

Общие потери древесины при разделке кряжей на чураки составляют 1-3 % в зависимости от породы древесины.

Производительность круглопильных станков в чураках в смену (А, чур./см) определяется по формуле:

(1)

где Т – продолжительность смены, мин; U – скорость подачи пилы, м/мин; КM – коэффициент использования машинного времени; КД – коэффициент использования рабочего времени; ДЧ – диаметр чурака, м; n – среднее число пропилов на один чурак.

Кряжи разделываются на чураки с припуском по длине на обработку.

Для получения фанеры размером 1525х1525 мм заготавливают чурак длиной 1600 мм, то есть с припуском 75…80 мм.

Гидротермическая обработка древесины

В процессе лущения и строгания шпона в нем возникают растягивающие напряжения поперек волокон, величина которых может определяться по формуле σ , МПа):

(2)

где Е – модуль упругости шпона поперек волокон древесины; S – толщина шпона; R – радиус чурака.

Технология резания рассматривается как процесс получения тонкого слоя древесины, который должен быть плотным и гладким (не иметь трещин).

В процессе резания снимаемый слой изгибается, изменяя первоначальную форму, в результате чего на левой растянутой стороне шпона возможны трещины.

Чтобы избежать трещин, искусственно усиливают деформативность древесины. Для этого чураки и ванчесы подвергают гидротермической обработке (увлажнение и нагрев).

Чем больше влажность древесины, тем больше ее пластичность. Сухая древесина обладает значительной хрупкостью.

Нагревание древесины (до определенного предела) придает волокнам хорошие пластические свойства. Высокие температуры действуют отрицательно на качество шпона, так как вследствие сильного размягчения волокон при резании возникает «ворсистость» поверхности.

Рекомендуемая температура для нагрева древесины перед лущением и строганием:

- Береза, бук, ольха – 20…30 оС,

- Липа, осина – 15…20 оС,

- Красное дерево – 30…40 оС,

- Ель – 20 оС,

- Сосна – 40 оС,

- Лиственница – 50 оС,

- Ясень – 50 оС.

Гидротермическую обработку можно производить нагревом в воде: провариванием или пропариванием.

Проваривание производится в горячей или теплой воде в специальных бассейнах (открытых и закрытых), оборудованных механизмами для загрузки и выгрузки чураков (рис. 3). Этот способ прост и не требует больших затрат на его организацию, применяется главным образом для лущения.

Пропаривание применяется в основном при изготовлении строганого шпона, когда варка недопустима из-за изменения цвета древесины. Пропаривание производят в автоклавах, парильных камерах и ямах.

Гидротермическую обработку перед лущением можно производить по мягкому и жесткому режимам.

Мягкий – температура 35…40 оС, продолжительность нагрева 2…3 суток, жесткий – температур 70…80 оС, продолжительность нагрева 2…15 часов.

Рис. 3. Бассейн с консольно-козловым краном для прогрева чураков: 1 – сбрасыватель; 2 — загрузочный конвейер; 3 – накопитель кряжей; 4 – крышка; 5 — грейферный захват; 6 – разделительная тумба; 7 – стена; 8 – кран; 9 – передвижной перегрузчик; 10 – разгрузочный конвейер

Гидротермическую обработку перед строганием производят в течение более длительного времени: температура насыщенного пара 120…130 оС, продолжительность обработки 4…10 часов.

Продолжительность гидротермической обработки вообще зависит от диаметра чурака, породы древесины, температуры нагревающей среды, начальной и конечной температуры древесины.

Разновидности шпона

При выборе древесины специалисты обращают внимание на качество материала. Шпон изготавливается из высококачественного сырья.

Шпон изготавливается из древесины разных видов пород деревьев. Ее оттенок изменяется от белого до ярко-красного.

Большой популярностью пользуется древесина следующих деревьев:

- Сосна. Шпон характеризуется дешевизной. Древесина имеет светлый цвет. Не подвергается появлению грибка, а также обладает свойствам выделять фитонциды. Недостатком является низкая износостойкость, поэтому с изготовленным шпоном нужно использовать аккуратно.

- Дуб. Характеризуется повышенной влагостойкостью. Шпон, изготовленный из древесины дуба, имеет темно-коричневые оттенки.

- Береза. Древесина березы является дешевым материалом. Шпон имеет красивую окраску натурального дерева. По желанию его можно легко перекрасить в любой другой цвет.

- Липа. Ее древесина обладает желто-розовой расцветкой. Производимый из липы шпон используется при изготовлении дешевых элементов мебели.

- Карельская береза. Редкий вид древесины. Материал обладает бежевой расцветкой с легким перламутровым оттенком. Применяется при производстве дорогих изделий.

- Вишня. Древесина обладает красно-коричневый цвет. Однако через некоторое время она темнеет. Применяется при производстве предметов интерьера высокого качества.

- Клен. Клён является дешевым сырьем. Используется для создания элементов декора. Может быть светлой или светло-желтой расцветки. В основном применяется при производстве музыкальных инструментов.

Отделочной материал производится из любой породы древесины. Пластины, изготовленные из материалов низкого качества, по внешнему виду могут выглядеть как из сырья высокого качества.

Окаривание

Окаривание – снятие коры с чураков перед лущением предохраняет режущий инструмент от затупления и порчи, уменьшает его износ, а также повышает производительность лущильного станка.

Основными требованиями к процессу окаривания являются чистота и сохранение заболонной части древесины чурака (сниматься должна только кора и луб).

Сырье окаривают на окорочных станках различного типа (ОК63-1Ф, ОК80-1, 2ОК63-1 (Россия), Valon Kone VK-26 (Финляндия)) или на лущильных станках упрощенной конструкции.

Часовая производительность роторных окорочных станков (А, м3/час) определяется по формуле:

, (3)

где V – объем кряжа среднего d, м3; Kз – коэффициент загрузки станка; L – длина кряжа, м.

Для окорки древесины твердых пород и больших размеров наиболее пригоден ручной электрифицированный фрезерный инструмент. Частота вращения его ножевой головки 1500 мин-1. Максимальная толщина снимаемого слоя 15 мм.

Окаривание на лущильных станках осуществляется при отведенной линейке, то есть без обжима. Оно производится на специально выделенном для этой цели лущильном станке, и дальше кряжи передают на другие лущильные станки для переработки.

По такому методу окаривание совмещают с обрезкой до цилиндра. Получаемые неполноформатные листы шпона разделываются на гильотинных ножницах непосредственно у станка. Достоинствами данного способа являются дополнительный отбор сырья в виде кусков, меньшая изнашиваемость (затупление) ножа, повышение производительности лущильных станков. Недостатком – увеличенный выход кусков при вторичной вставке чурака в лущильный станок.

Второй метод заключается в том, что операцию окаривания совмещают непосредственно с лущением на этом же станке, то есть окоренный чурак не вынимают. Для предупреждения быстрого затупления ножа чураки предварительно тщательно промывают.

Технология производства

От состояния древесины зависит качество изготовленного материала.

По методу отделочного материала делится на четыре типа:

- Лущёный. Процесс производства шпона заключается в срезании пласта дерева. Произведенная ранее термическая обработка увеличивает пластичность древесины. При срезании коры бревно движется. Ножи осуществляют движения вперед по направлению к оси вращения заготовки. В конце обработки бревно уменьшается в диаметре и образуется цилиндр. Нарезка шпона осуществляется ножницами. Полученные пласты складываются в пачки. Он используется для обшивки фанеры, дверей и лестниц, а также для изготовления спичек.

- Строганный. Он получается при срезании пласта древесины с сохранением его текстуры. Для его создания применяются шпонострогательные оборудование. Сначала бревно распиливается пополам, подбирают рисунок. Иногда для создания нужной текстуры кряж следует повторно разрезать пополам. Полученная заготовка фиксируется к движущейся раме. Пластину нарезает горизонтальный нож, и заготовка движется вперед.

- Пиленый шпон получают путем распила бревна на ленты толщиной не более десяти миллиметров. Эта методика позволяет сохранить структуру. Шпон применяется при изготовлении мебели, а также дверных полотен, паркета и других столярных предметов. Для изготовления мебельных гарнитуров листы ламелей склеивают в щиты. Автоматизированные пилорамы применяются при изготовлении шпона в больших количествах. Такие пилорамы дополнительно оборудуются подъемниками, режущим материалом. Полученные ламели хранятся в пачках.

- Коренной. Капой называется наросты, которые появляются на кроне. Они часто возникают на березах, осине, дубе и орехе. Обладает оригинальной текстурой. Шпон из капы является очень дорогим, поэтому его не производят в промышленных объемах. Процесс изготовления этого типа шпона является трудоемким. Применяется при отделке машин высшего класса, а также создании уникальных элементов интерьера.

Выбор нужного способа обработки происходит после предварительной подготовки бревна.

Лущение шпона

Лущение шпона – это процесс резания древесины, когда чураку сообщается вращательное движение, а режущему инструменту – поступательное в направлении оси вращения чурака. Процесс получения тонкой ленты подобен разматыванию рулона бумаги (рис. 4). Скорость резания является величиной переменной, так как число оборотов чурака постоянно, а диаметр чурака в процессе лущения уменьшается. Чурак зажимают между шпинделями станка путем их осевого перемещения. Вращательное движение шпиндели получают от электродвигателя. Нож крепится на суппорте, движение которого осуществляется с помощью механизма подачи. Максимальная длина обрабатываемого чурака (ширина ленты шпона) зависит от расстояния между зажимными кулачками. У современных станков оно в пределах 500…5000 мм. Наибольший диаметр обрабатываемых чураков зависит от высоты центров шпинделей над станиной. В современных станках оно составляет 400…2000 мм.

Рис. 4. Схема лущения чурака

После разлущивания чурака остается отход в виде цилиндра, называемый карандашом, диаметр которого зависит от диаметра зажимных кулачков. Для уменьшения диаметра карандаша кулачки делают телескопическими. В начале процесса лущения чурак зажимают наружными кулачками, имеющими диаметр 100…110 мм, а затем в конце процесса зажим осуществляют внутренними кулачками диаметром 55…65 мм.

Толщина шпона представляет собой величину подачи ножа на один оборот шпинделя. В последних моделях станков диапазон толщины может находиться в пределах 0,05…5 мм.

При свободном резании древесины на левой стороне шпона, обращенной к чураку, возникают трещины и неровности.

Для их ликвидации применяют обжим шпона с помощью прижимной линейки, которая устанавливается так, чтобы создаваемое ей давление было направлено через режущую кромку ножа. При этом зазор между ножом и линейкой должен быть не меньше расчетной толщины шпона. Степень обжима ( Δ , %) можно определить по формуле:

, (4)

где S – расчетная толщина шпона, мм; S0 – расстояние между ножом и прижимной линейкой, мм.

Для обеспечения требуемого качества шпона степень обжима должна быть выдержана в пределах 10…30 % в зависимости от породы древесины, толщины шпона и температуры чурака.

При разлущивании чурака выделяют четыре зоны (рис. 5):

Объем древесины в каждой зоне может быть охарактеризован следующими цифрами: зона рванины – 20…23 %; зона длинных кусков – 4…5 %; зона полноформатного шпона – 57…59 %; зона карандаша – 15…17 %.

Рис. 5. Зоны лущения чурака: 1 – зона рванины, являющаяся следствием неправильной формы чурака; 2 — зона длинных кусков, являющаяся следствием неправильной установки чурака между шпинделями станков;3 – зона полноформатного шпона; 4 – зона карандаша

В случае лущения чурака на станке, оборудованном центровочным устройством, полезный выход (q, м3) может быть определен по формуле:

(5)

где dч – диаметр чурака, м; dк – диаметр карандаша, м; lч – длина чурака, м; Кв – коэффициент выхода сырого шпона из чурака.

Объем чурака, оставшегося после лущения (qч, м3), определяется по формуле:

(6)

Объем рванины из одного чурака (Q, м3) определяется по формуле:

(7)

где qч – объем чурака, м3.

Выход шпона выражается в % от объема чурака:

(8)

Кусковой шпон, образующийся в начальной стадии лущения, используется для изготовления малоформатной фанеры или серединок полноформатной. Минимальная длина отбираемых кусков 0,8 м, минимальная ширина – 0,13 м. Правильная организация отбора кусков увеличивает выход шпона на 4…4,5 %. В настоящее время наиболее широко применяются лущильные станки марок ЛУ 17-4, ЛУ 17-10, СЛ-800, СЛ-1600 (Россия) (рис. 6); SF 2350 (Италия); Токио Плитвуд МК (Япония); MQW2314/35B2 (Китай).

Рис. 6. Лущильный станок СЛ-1600

Шпон, получаемый при разлущивании чурака, имеет вид ленты, ширина которой равна длине чурака, а длина зависит от диаметра чурака и толщины шпона.

На выходе из лущильного станка лента шпона разрезается на отдельные ленты, ширина которых определяется из выражения:

(9)

где Вф – ширина готового листа фанеры, мм; Δ0 – припуск на обрезку (75…80) мм; Δу – припуск на усушку в зависимости от породы древесины и размера листа, мм.

Оборудование

Впервые механическое оборудование нарезки шпона стали применять в начале девятнадцатого века. В настоящее время процесс изготовления отделочного материала полностью автоматизирован.

На заводах по изготовлению шпона устанавливается новейшие электроприборы. Работать на таком оборудовании могут только опытные специалисты.

Устройство по производству шпона подразделяются следующие разновидности:

- Лущильные станки. Этот вид оборудования служит для изготовления шпона толщиной до пяти миллиметров из разных видов древесины. Бревна автоматически устанавливаются в оборудование. Чтобы повысить производительность, устройство дополнительно оснащаются подъемниками. Подъемники соединяют ось движения заготовки с валом.

- Шпонострогальное оборудование. Для изготовления шпона из твердых пород древесины. Устанавливать такое оборудование горизонтально и вертикально. Внешний вид станков напоминает большой рубанок. Стружки, образованные в процессе обработки должны выходить определенной величины.

- Пилорамы. Применяются для изготовления ламели — шпона пиленого.

При изготовлении шпона также применяются шпоночные Устройства, оборудование для сшивания листов, инструменты для резки ленты, специальные камеры для сушки.

Раскрой ленты шпона

Раскрой ленты шпона осуществляется на ножницах различных типов (НФ-18; НФ-1803, СЛ-1700, APL финской ), снабженных устройством для укладки листов шпона в стопу. Как правило, лущильный станок и ножницы встраиваются в полуавтоматическую поточную линию: лущение – рубка – укладка шпона (ЛУР 17-3 состоит из ЛУ 17-4 и НФ 18-3) (рис. 7).

Рис. 7. Схема линии лущения и раскроя шпона

АЛРУ

Автоматическая линия рубки и укладки сырого шпона (АЛРУ)

Автоматическая линия рубки и укладки сырого шпона применяется после лущильного станка и позволяет осуществить повышение точности рубки сырого шпона, увеличение объемов выпуска продукции, а также обеспечивает повышение производительности труда на операциях рубки шпона, удаления отходов, сортировки и укладки шпона в столы на базе комплексной автоматизации технологических процессов.

Состав линии, технические характеристики

АЛРУ в составе отечественных и импортных лущильных линий построена на базе блочно-модульной структуры, которая позволяет производить замену физически устаревшего оборудования как по модулям, так и по узлам, входящим в модули по требованию заказчика.

Автоматизированная система управления (АСУ) АЛРУ обеспечивает решение задач по управлению технологическим процессом получения и стопоукладки форматных листов шпона, отделения отходов, вырубки дефектов ленты шпона.

АСУ АЛРУ состоит из АСУ составляющих линию модулей, связанных в единую систему. АСУ каждого из составляющих линию модуля вписывается в АСУ реконструируемой линии.

АЛРУ состоит из трех модулей и АСУ АЛРУ:

- Модуль 2-х ярусного конвейера-петлеукладчика (АЛРУ-М10), предназначенный для транспортировки ленты шпона от лущильного станка к входному конвейеру модуля роторных ножниц (поставляется по дополнительному согласованию с Заказчиком и в стоимость АЛРУ не входит);

- Модуль роторных ножниц (АЛРУ-М20), включающий в себя: – входной конвейер с прижимным устройством (АЛРУ-М21), предназначенный для подачи ленты шпона в роторные ножницы; – роторные ножницы (АЛРУ-М22), предназначенные для рубки шпона на форматные листы и вырубки дефектов; – выходной конвейер (АЛРУ-М23), предназначенный для перемещения и разделения при помощи распределительных рычагов отрубленных листов шпона на стопоукладчик и сбрасывания отходов шпона на конвейер отходов;

- Модуль вакуумного стопоукладчика (АЛРУ-М30), предназначенный для укладки листов шпона в стопы в соответствии с размерами шпона, включающий в себя: – Стопоукладчик (АЛРУ-М31); – выравниватели стопы шпона по торцам (АЛРУ-М32);

- Модуль вакуумного стопоукладчика (АЛРУ-М30), предназначенный для укладки листов шпона в стопы в соответствии с размерами шпона, включающий в себя: – Стопоукладчик (АЛРУ-М31); – выравниватели стопы шпона по торцам (АЛРУ-М32); – подъемный стол для принятия стоп шпона (АЛРУ-М33); – рольганг перемещения стопы шпона (АЛРУ-М34);

- АСУ АЛРУ (АЛРУ-М40)

Устройство и технические характеристики АЛРУ в составе отечественных и импортных лущильных линий

Модуль 2-х ярусного конвейера-петлеукладчика (АЛРУ-М10) представляет собой два многоленточных конвейера с разделенными приводами, расположенными один над другим на расстоянии 500 мм. Направляющие лент конвейеров закреплены на поперечных рамах, которые, в свою очередь, хомутами крепятся к вертикальным стойкам, расположенным по обеим сторонам вдоль конвейера. На входе верхнего и нижнего конвейера-петлеукладчика расположена поворотная секция для направления ленты шпона на верхний или нижний конвейер. Верхний конвейер на выходе имеет жесткий склиз, выполненный в виде прутков, для направления ленты шпона на входной конвейер ножниц. Поворотные секции связаны между собой тягой с возможностью углового качания. Движение на угловое качание передается от пневмоцилиндра.

Технические характеристики

| Длина, не более, м | 28 |

| Ширина, не более, мм | 2250 |

| Ширина ленты, не менее, мм | 100 |

| Количество лент, шт. | 4 |

| Электропривод: мощность, кВт | 11 |

| Скорость ленты, м/сек | 1,95 |

| Давление пневмосети, атм. | 4…6 |

| Угол отклонения поворотной секции, град | констр. |

Модуль роторных ножниц, входного и выходного конвейеров (АЛРУ-М20)

Входной конвейер ножниц (АЛРУ-М21) представляет собой многоленточный конвейер, с установленным на нем прижимным устройством и устройством подсчета путевых импульсов. Прижимное устройство снабжено лентами (ремнями) для выпрямления шпона и поддержания его движения по скорости конвейера. Подпружиненная конструкция прижимов обеспечивает надежный проход шпона через роторные ножницы. Привод конвейера и лент прижимного устройства осуществляется от регулируемого электропривода посредством цепной передачи. Входной конвейер оснащен фанерным столом, а прижимы – пневмоцилиндром для поднятия их в верхнее положение.

Технические характеристики

| Длина шпона максимальная , мм | 1640 |

| Длина шпона минимальная, мм | 1270 |

| Скорость конвейера максимальная, м/сек | 1,95 |

| Мотор-редуктор с конвертором, кВт | 5,5 |

| Число лент конвейера, шт. | 4 |

| Число прижимных лент, шт. | 4 |

| Давление пневмосети, атм. | 4-6 |

| Длина конвейера, не более, мм | 5000 |

| Ширина конвейера, не более, мм | 2250 |

| Длина прижимов, не более, мм | 1000 |

Ножницы роторного типа (АЛРУ-М22)

Осуществляют рубку ленты шпона на полноформатные, полуформатные листы, отходы и состоят из ножа и двух контрвалов. Нож, заточенный с обеих продольных кромок, совершает полуобороты между двумя контрвалами с полиуретановым покрытием и выполняет движение рубки (вращение) против нижнего вала. Вращение ножа происходит от регулируемого электропривода. Во время рабочего режима ножниц нож натягивается с помощью кольцевого пневмоцилиндра. Контрвалы служат опорной поверхностью ножа во время рубки шпона и приводятся во вращение от регулируемого электропривода. Зазоры между контрвалами и ножом регулируются и блокируются. Механизм регулировки контрвалов должен быть выполнен на базе червячно-винтового домкрата. Во время регулировки контрвалы симметрично сходятся или расходятся, тем самым уменьшая или увеличивая зазор до ножа.

С целью исключения наворачивания шпона на верхний контрвал на ножницах необходимо предусмотреть устройство, обеспечивающее гарантированное направление шпона на выходной конвейер.

Механизм рубки размещен на сварной станине. В станине предусмотрены места крепления опор контрвалов, привода вращения и натяжки ножа.

Станина роторных ножниц выполнена из двух параллельных металлических листов с окнами для прохождения ленты шпона, связанных поперечинами для крепления механизма рубки шпона и для придания ей необходимой жесткости.

В конструкции станины предусмотрены места для строповки ножниц, установки их на фундамент. В конструкции ножниц предусмотрена возможность установки механизма рубки шпона .

Технические характеристики

| Длина ножа, не более, мм | 1800 |

| Толщина шпона, мм (максимальная) | 3,2 |

| Интервал между двумя резами, мс | 120 |

| Диаметр контр вала, не более, мм | 280 |

| Мощность эл. двигателей вращения контрвалов | 2х1,1кВт |

| Мощность эл. двигателя вращения ножа, кВт | 3 |

| Давление пневмосистемы, атм. | 4 …6 |

| Длина, не более, мм | 4460 |

| Ширина, не более, мм | 600 |

| Высота, не более, мм | 1635 |

Выходной конвейер ножниц (АЛРУ-М23) состоит из двух многоленточных конвейеров, связанных одним приводом и смонтированных на одной раме. Длина первого конвейера (после ножниц) по центрам валов – 555 мм, длина второго – 1750 мм. Расстояние между приводными валами конвейера – 180 мм. В конце второго конвейера на раме смонтированы распределительные рычаги для отделения кускового шпона от форматного. Рычаги приводятся в движение от пневмоцилиндров и имеют регулировку по величине кода. В конце выходного конвейера к раме прикреплена направляющая стенка, низ которой опирается на конвейер отходов.

Технические характеристики

| Длина шпона, мм | 1270…1640 |

| Скорость конвейера, м/с | 2,05 / 2,55 |

| Мощность мотор-редуктора с инвертором, кВт | 5,5 |

| Число лент, шт. | 4 |

| Давление пневмосети, атм. | 4…6 |

| Длина конвейера, не более, мм | 3000 |

| Ширина конвейера, не более, мм | 2250 |

Модуль вакуумно-ленточного стопоукладчика (АЛРУ-М30)

Стопоукладчик (АЛРУ-М31) состоит из вакуумных коробов и собранных на них воздуходувных агрегатов, ленточных конвейеров, прижимов. Ширина вакуумных щелей может регулироваться для установки необходимой мощности вакуума в начале и конце стопоукладчика. На вакуумных коробах предусмотрены люки для регулировки мощности вакуума. Для отделения листов шпона от лент конвейера и прижатия их к стопе на подъемном столе предусмотрены пневматические прижимы, управление работой которых осуществляется по программе. Верхний уровень стопы листов шпона поддерживается на постоянной высоте и находится под контролем фотоэлементов. Каждый лист шпона укладывается в заданную подстопную секцию, выбранную во время рубки ленты шпона.

Технические характеристики

| Длина шпона, мм ( мин …макс) | 1270…3700 |

| Ширина шпона, мм (макс) | 1800 |

| Ширина полуформатного шпона, мм | 700…900 |

| Толщина шпона, мм | 1,2…2,5 |

| Высота стопы шпона, не более, мм | 1000 |

| Скорость лент, м/с (макс) | 3,3 |

| Мощность привода конвейера, кВт | 7,5 |

| Мощность двигателей вентиляторов, кВт | 2х7,5 |

| Количество подстопных мест, шт. | 2 |

| Число вакуумных щелей, шт. | 2 |

| Количество конвейерных лент, шт. | 4 |

| Количество прижимов на одно подстопное место, шт. | 2 |

| Давление пневмосети, атм. | 6 |

| Длина стопоукладчика, не более, мм | 8500 |

| Ширина, не более, мм | 2360 |

| Высота, не более, мм | 3700 |

Выравниватель стопы (АЛРУ-М32) представляет собой упор, установленный на штоке пневмоцилиндра. Пневмоцилиндр закреплен на подпружиненной качающейся платформе, установленной на кронштейне. Настройка выравнивателя на необходимый размер шпона осуществляется за счет перемещения кронштейна в направляющей, установленной на раме стопоукладчика. Количество выравнивателей по одному с каждой стороны подстопного места.

Технические характеристики

| Длина шпона, мм | 1270…1640 |

| Диапазон регулировки, мм | 350 |

Подъемный стол (АЛРУ-М33).

Аналогом подъемного стола является стол СПГ-501.

Технические характеристики

| Грузоподъемность, не менее, кг | 3500 |

| Высота подъема, мм | 1400±10 |

| Мощность гидропривода, кВт | 7,5 |

| Размеры стола, мм | 2000х1450 |

| Конструкционная высота, не более, мм | 400 |

Рольганг перемещения стопы (АЛРУ-М34) представляет собой наклонную роликовую балку, установленную на шарнирах на крышке подъемного стола. На крышке стола под роликами закреплена резиновая прокладка, препятствующая вращению роликов и скатыванию стопы в момент ее загрузки. В момент опускания стола в нижнее положение свободный конец роликовых балок упирается на опору, установленную на полу и наклоняет рольганг, при этом стопа скатывается по роликам рольганга на траверсную тележку.

Технические характеристики

| Грузоподъемность, не менее, кг | 2000 |

| Высота подъема стопы, не менее, мм | 440 |

| Количество балок, шт. | 3 |

| Диаметр ролика, мм | 125 |

| Шаг балок, мм | 350; 650 |

| Длина балок, мм | 2600 |

Автоматизированная система управления линией рубки и стопоукладки сырого шпона (АЛРУ-М40).

Автоматизированная система управления линией рубки и стопоукладки сырого шпона на базе программно-аппаратной платформы MODICON TSX MISRO производства «Schneider Electric » представляет собой систему управления технологическим процессом и состоит из:

- Станции управления на базе ПЛК TSX MISRO ;

- Системы распределенного ввода-вывода TSX D ;

- Датчиков контроля;

- Преобразователей частоты АТV – 58;

- Программного обеспечения;

- Панели оператора.

Автоматизированная система управления линией рубки и стопоукладки сырого шпона решает следующие задачи:

- Согласование скорости лущильного станка со скоростью 2-х ярусного конвейера – петлеукладчика и входного конвейера роторных ножниц.

- Управление пневмоцилиндром и контроль положения поворотной секции на входе 2-х ярусного конвейера.

- Контроль положения ленты сырого шпона на конвейере, корректировку скорости движения конвейера в случае не нормальных режимов работы, остановку конвейера в аварийной ситуации

- Управление автоматикой роторных ножниц.

- Управление пневмоцилиндром прижимного устройства входного конвейера роторных ножниц.

- Рубку шпона на форматные листы (автоматический контроль размера листа) и отделение кускового шпона от отходов в ручном и автоматическом режиме.

- Управление выходным конвейером роторных ножниц (переключение рычагов подачи шпона на стопоукладчик или сбрасывание отходов шпона на конвейер отходов).

- Управление стопоукладчиком листов шпона на два стола.

Выбор и установку основных параметров:

- автоматический или ручной режим выбраковки шпона

- полуформатный или полноформатный размер листа шпона

- управление работой линии в «ручном» режиме с панели оператора.

Сушка шпона

При склеивании шпон должен иметь влажность 6…12 %. Поэтому шпон подвергают сушке сразу же после выхода из лущильного отделения.

В связи с малой толщиной шпона, напряжения, возникающие в нем, незначительны. Значит, сушку можно осуществлять по более жестким режимам, чем пиломатериалы.

Существуют следующие способы подвода тепла к высушиваемому шпону: кондуктивный, конвективный, кондуктивно-конвективный и радиационный.

При кондуктивном способе тепло передается высушиваемому материалу в результате его соприкосновения с нагретым телом. Этот способ сушки применяется в так называемых «дыхательных» прессах. Они периодически размыкаются для выхода пара и в настоящее время практически не используются.

При конвективном способе передача тепла осуществляется посредством агента сушки: горячий воздух или топочный газ. Этот способ используется в ленточных сушилках (камера, в которой циркулирует воздух). Шпон перемещается по проволочным лентам специального плетения, которым сообщается движение от специального привода. Температура агента сушки 60…120 оС, скорость движения воздуха 0,9…1,1 м/с, продолжительность сушки 20…90 мин.

При кондуктивно-конвективном способе передача тепла осуществляется сразу двумя способами. По этому принципу работают роликовые сушилки – камеры, внутри которых в несколько рядов по высоте располагаются ролики.

При радиационном способе тепловая энергия распространяется в среде в виде электромагнитных колебаний в инфракрасном диапазоне. ИK-лучи способны нагревать поверхность древесины на 1-2 мм в глубину. На практике используют излучатели с температурой 130-250 С.

Наиболее распространенными сегодня являются агрегаты комбинированной сушки, где основной тип теплопереноса – конвекционный с долей контактного нагрева. Это роликовые сушилки с паровым или газовым обогревом. Это сушилки непрерывного действия, в которых листы шпона перемещаются от сырого к сухому концу системой приводных парных роликов. По принципу циркуляции агента сушки сушилки бывают с продольной, поперечной циркуляцией и с сопловым дутьем перпендикулярно плоскости листов шпона.

Паровые роликовые сушилки типа СУР (СУР-4, СУР-5 (Россия) (рис. 9), «Raute» (Финляндия)) состоят из загрузочной этажерки с приводными роликами, восьми секций сушки, одной секции охлаждения и разгрузочной этажерки из пяти плоских полок. Подачи шпона образована при помощи рядов парных роликов, вращающихся в противоположных направлениях (рис. 8).

Рис. 8. Схема механизма подачи шпона в роликовой паровой сушке типа СУР: 1 – листы шпона; 2 – верхние ведомые ролики; 3 – нижние приводные ролики; 4 – калориферы

Паровые сушилки с сопловым дутьем (СУР-8 (Россия), VMS«Raute» (Финляндия)) являются разновидностью паровых сушилок. Они отличаются тем, что тепло шпону передается не только от внешних калориферов, но и от поверхности труб, вмонтированных в сопловые короба. Интенсивность сушки в таких сушилках при прочих равных условиях возрастает в 2-3 раза по сравнению с интенсивностью сушки в сушилках с продольной и поперечной циркуляцией воздуха.

Рис. 9. Паровая роликовая сушилка СУР-4

Газовые роликовые сушилки (СРГ-25, СРГ-25М, СРГ-50 (Россия), YST- 480 «Raute» (Финляндия)) отличаются от паровых более высокой температурой агента сушки (250…300 оС) благодаря применению смеси топочных газов с воздухом. Для этого сушилки снабжаются топками, где сжигается твердое, жидкое или газовое топливо, а топочные газы в смеси с атмосферным воздухом непосредственно подаются в зону сушки. Поэтому в газовых сушилках отсутствуют калориферы, и при том же каркасе становится возможным сделать вместо пяти восемь этажей.

Ленточные (сетчатые) сушилки (паровая роликовая сушилка СуШЛ) используются в основном для сушки шпона в виде непрерывной ленты и устанавливаются в линии лущения-сушки-рубки-сортировки шпона. Преимущество этого способа в том, что снижаются потери шпона при его рубке и транспортировке в сухом виде на 3…5 %, а трудозатраты сокращаются в 2…2,5 раза.

Контактные сушилки основаны на принципе передачи тепла шпону соприкосновением с нагретыми плитами. К сушилкам такого типа относится, в первую очередь, дыхательный пресс (СУД-4, СУД-7 (Россия)).

Сушилка с шахматным расположением роликов занимает меньшую производственную площадь и позволяет сохранить производительность при меньших трудозатратах.

Продолжительность сушки зависит от температуры агента сушки, скорости циркуляции, толщины шпона, породы древесины, начальной и конечной влажности шпона. Обычно температура агента сушки у паровых сушилок 80…150, у газовых – 160…300 оС; скорость движения воздуха 1,7…2,5 м/с; продолжительность сушки 3…15 мин.

Производительность роликовых и ленточных сушилок (А, м3/смену) определяется по формуле:

(10)

где m – число листов шпона на 1 этаж; n – число этажей; L – полная рабочая длина сушилки, м; b – ширина сухого листа шпона; S – толщина шпона, мм; T – время работы сушилки в мин; Кп – коэффициент, учитывающий переход от сушки шпона одного вида к другому (Кп = 0,9 – 1,0); Кз – коэффициент заполнения сушилки по длине, (Кз = 0,96 – 0,98); Кв – коэффициент использования рабочего времени; Z1 – продолжительность прохождения шпона через сушилку, мин.

После сушки шпон сортируется.

Станок для строгания шпона

Прежде всего, кряжи подвергают поперечному раскрою. Во время этой процедуры кряжи распиливают на отрезки необходимой длины. Все отрезки распиливают вдоль, вследствие чего образуется двухкантный брус. Иногда его распиливают пополам. После этого ванчесы подвергают тепловой обработке в пропарочной камере или автоклаве.

Далее ванчесы нужно острогать на шпонострогальном станке. Строганный шпон сушат в роликовых сушилках, торцуют и пакуют в пачки. В каждом наборе составляется конкретный рисунок. Оттенок и узор древесины должны совпадать в каждом наборе. Именно по этой причине листы шпона, которые получаются из каждого ванчеса во время строгания, складывают, сушат и пакуют в пачки точно в том порядке, в каком они выходили из строгального станка. Когда строгаются одновременно три ванчеса, шпон из каждого из них складывают в три разные пачки. Укомплектованную, высушенную, запакованную и перетянутую шпагатом пачку шпона называют кнолем.

Станок для изготовления шпона позволяет создать из дорогостоящих сортов лесоматериалов, которые отличаются необычной текстурой, тонкие листы. Такой материал отлично подходит для фанерования. Методы создания шпона:

- радиальный

- тангенциальный

- радиально-тангенциальный

- тангенциально-торцовый.

Наиболее привлекательным сырьем для создания шпона является дубовая древесина. Такой шпон используют для облицовки рустикальных предметов мебели элитного сегмента.

Кроме дубового шпона в специализированных магазинах можно встретить кленовый, буковый, липовый материал, а также из красного дерева.

Сортировка шпона

Сортировка шпона может осуществляться непосредственно у сушилок, на транспортерах, перемещающих шпон к подстопным местам, а также на специально отведенных площадках. Для механизации операции рассортировки стоп шпона, поступающих из сушилок, разработан сортировщик сухого шпона СШ – 3. Применяются линии сортирования с автоматической оценкой качества шпона с использованием фотодатчиков и встроенной ЭВМ. Система улавливает темные места на листе шпона, определяет их количество, размеры, площадь и сравнивает результат с эталонами, имеющимися в ее памяти, на основании чего выносит решение о присвоении того или иного сорта.

Сортность шпона может быть повышена за счет починки. Операция выполняется на шпонопочиночных станках марки ПШ, ПШ – 2А, ПШ-2АМ (рис. 10) и др. Починка заключается в вырубке из листа дефектов и вставки на их место заплаток из здоровой древесины. Заплатка должна входить с натягом в 0,1…0,2 мм.

Рис. 10. Шпонопочиночный станок ПШ-2АМ

Образующиеся в начале лущения куски шпона целесообразно соединять в полноформатные листы методом сращивания (гуммированной лентой, клеевой нитью). Для соединения полос шпона используются ребросклеивающие станки РС-5, РС-7, РС-9, РСП-2 (Россия) и др.

250