Шпон — тонкий слой древесины с текстурным рисунком, произведенный лущением, строганием, или распиливанием бревен.

Слово «шпон» происходит от немецкого «spon», что означает «щепка».В Германии для обозначения шпона сейчас используют другое слово — «furnier», похожее на русское «фанера», имеющее немецкие и французские корни. Шпон используется для декоративной отделки мебели и других древесных изделий.

Впервые строганый шпон был произведен в США в начале XIX века на станке шириной около 1,5 м. В1870 г. строганый шпон начали производить во Франции. А в 1901 г. в Италии семья Кремона освоила производство строганого шпона на первом горизонтальном строгальном станке.

При производстве строганого шпона бегающий нож строгает предварительно закрепленное бревно (в то время, как при получении лущеного шпона бревно вращается вокруг неподвижного ножа). Таким образом, получают листы шпона толщиной от 0,2 до 3 мм, которые складывают в пачки («кноли»). Определенное количество пачек формируют пакет («паллету»).

Размеры и фактура (в «полоску» или «пламя») листов шпона зависят от используемой древесины, от характерных особенностей бревна и системы его резки. Каждая пачка содержит листы шпона, как правило, одинакового размера.

Применение тонких слоев строганого шпона дало новый импульс развитию мебельной промышленности. Стало возможно производить более легкую и доступную по цене мебель, резко сократив количество древесины на ее изготовление. Важным результатом использования шпона стало производство мебели и предметов интерьера из пород древесины, которые считались непригодными к применению в массиве из-за их неодинаковых размеров (например, красивые и популярные «корень» и экзотическая древесина). А технология шпонирования или фанерования (приклеивание шпона на стабильную основу — панель из тамбурата, МДФ, древесно-стружечная плита, фанера и т.д.) позволила производить готовую продукцию из материалов, не подверженныx деформации и трещинам, характерным для массива дерева.

При серийном производстве мебели применение строганого шпона является идеальным выбором для решения вопросов, связанных с практичностью, легкостью транспортировки, сокращением расходов древесины на производство мебели. Ведь из 1 м² массива древесины толщиной 3 см получают порядка 50 м² шпона!

Развитие применения шпона привело к появлению «шпона, прокрашенного на всю толщину». Это позволило конструировать многослойные шпон и массив, сократить расход материалов, поскольку можно производить материалы необходимых размеров, в зависимости от сферы применения. Многослойные шпон и массив позволяют решить проблему серийной инкрустации и создания новой текстуры для потребностей мебельной промышленности и работы дизайнеров.

Строганый шпон становится более ценным, если он получен из древесины с особыми характеристиками (например, «корень», «помеле», «муар» и др.). Качество шпона также зависит и от других факторов: раритета, текстуры, размеров и т.д.

Что такое строганный шпон?

Если говорить максимально просто, то шпон – это тонкие (от 0,5 мм), гибкие листы натурального дерева, производящиеся на специализированных станках. В данном случае – строгальных. Несмотря на то, что он относится к категории пиломатериалов, ввиду малой толщины и хрупкости он используется исключительно для отделки готовых изделий.

При этом материал сохраняет все исходные свойства древесины:

- натуральность – в большинстве своем при производстве листы шпона поставляются «как есть» без склейки и обработки дополнительными синтетическими составами;

- естественную красоту – рисунок меняется в зависимости от породы, расположения волокон и даже условий произрастания дерева – они влияют на плотность и цвет массива;

- неповторимую фактуру дерева,

- возможность дополнительной финишной обработки – шлифовки, полировки и покрытия прозрачными или тонирующими маслами и лаками.

Наиболее востребован шпон в мебельной отрасли. Он позволяет использовать в качестве основного материала недорогую хвойную древесину, и при этом на выходе, после отделки, получить изделие с расцветкой и фактурой ценной породы.

Крупнейший мировой производитель шпона FineLine — фирма Alpi (Италия).

Какие преимущества имеет этот шпон перед натуральным?

С точки зрения технологии применения, шпон «ALPI» имеет массу преимуществ перед натуральным: его не надо сшивать в рубашки — это готовые листы длиной от 203 до 340 мм и шириной от 650 до 830 мм, что позволяет прекрасно использовать их как в производстве дверей, так и мебели. Другое преимущество в том, что цвет и текстура материала остаются прежними от поставки к поставке. Но самое главное — это то, что можно повторить текстуры абсолютно любых пород древесины, самых редких, тех, которых уже почти невозможно найти в живой природе. А еще легко сделать стандартную текстуру древесины, например дуба или забрано, в любом цвете — голубом, розовом, желтом и даже в самых необычных и смелых сочетаниях. Можно также реализовать любую идею, казалось бы самую невыполнимую на первый взгляд.

Есть ли у шпона «ALPI» заметные недостатки, которые сдерживают его более широкое применение и полную замену им шпона древесины тропических пород? Не увеличивается ли при его использовании расход клея и лака по сравнению с обычным строганым шпоном?

Возможно, это прозвучит недостаточно убедительно, но у этого материала нет недостатков. У него есть особенности, к которым очень быстро привыкают и даже извлекают пользу. Так, например, он более порист по сравнению с натуральным шпоном, а следовательно, требует больше клея. Но клей проходит сквозь его поры и выходит на поверхность. Хорошее шлифование позволяет удалить излишек проступившего клея, но он уже заполнил поры, а следовательно, при последующей прозрачной отделке потребуется меньше грунта и лака, которые всегда стоят значительно дороже, чем клей. Получается, что при применении этого материала образуется новый источник для экономии.

Производство

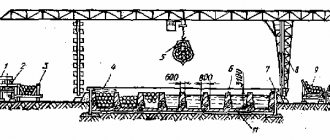

Еще один интересный момент – сама технология производства. В качестве заготовки здесь используется ровный брус с квадратным или прямоугольным сечением. Он предварительно распаривается в пропарочной камере или автоклаве для облегчения обработки и придания эластичности волокнам – сухая заготовка быстро затупит ножи, а листы растрескаются.

Строгание, то есть, получение того самого тонкого листа, производится ножом на специальном шпонострогальном станке. В зависимости от конструкции съем листа может производиться перпендикулярно сердцевине заготовки или вдоль нее, как обычным рубанком. На выходе получаются тонкие, длинные, но мягкие и узкие листы. В таком виде они не пригодны для использования, поэтому они отправляются на роликовые сушилки, торцуются и, наконец, упаковываются в пачки – кноли. Все листы, полученные из одной заготовки, упаковываются в одну пачку в том порядке, в каком они сходили с линии. Это нужно для соблюдения единства рисунка и оттенка.

Получить строганный шпон большей ширины можно двумя способами:

- Использовать более широкие заготовки – это сложный и затратный метод, поскольку требует наличия бревен большей толщины. Их подбор осложняется строгими требованиями к материалу: исходные бревна не должны иметь сучков и свилеватостей – переплетений волокон. Сучки не только портят внешний вид отделки, но и снижают прочность материала.

- Склеить или сшить несколько листов в широкое «полотно», причем современные методы позволяют получить изделие практически без видимого шва.

Существует также другой метод производства – на лущильном станке, но на нем производится отдельная разновидность – лущеный шпон, и в контексте данной статьи он нам не интересен.

Как наклеивать шпон

Для облагораживания лицевой стороны фанеры, ДСП, МДФ декоративным шпоном применяют различные способы склеивания.

- Холодный: основание тщательно промазывают специальным клеем для дерева, накладывают пластины (ламели) и прижимают их с помощью пресса или струбцин до полного высыхания.

- Горячий, когда обе стыкуемые поверхности покрывают клеевым составом, сопоставляют и проглаживают горячим утюгом через лист бумаги, чтобы не повредить облицовку.

- С помощью быстросохнущего контактного клея облицовывают небольшие площади. Он не нуждается в нагреве или прессовании, но требует некоторых навыков в обращении.

Виды

Строганный шпон в соответствии с ГОСТом подразделяется на виды по текстуре древесины. Она зависит от расположения заготовки в станке, а точнее, траектории движения ножа относительно сердцевины бревна.

Соответственно, шпон может быть:

- Радиальным (маркировка Р) – годичные слои на плоскости выглядят как практически прямые линии, заполняющие весь лист. Сердцевинные лучи также образуют полосы, занимающие 3/4 листа и более.

- Полурадиальным (ПР) – годичные слои образуют параллельные линии, занимающие не менее 3/4 листа. Сердцевинные лучи имеют вид продольных или наклонных полос, заполняющих от половины листа.

- Тангенциальным (Т) – слои образуют кривые линии, углы и конусы (тот самый U и V-образный рисунок). Лучи образуют продольные или наклонные линии и штрихи.

- Тангенциально-торцовым (ТТ) – слои образуют замкнутые кривые, лучи – кривые линии или штрихи.

Изделия из отдельных видов дерева ввиду неявно выраженного рисунка не подразделяется на виды. Например, из ореха, груши и красного дерева. Шпон из сосны подразделяется исключительно на радиальный и полурадиальный.

Виды шпона в зависимости от используемой древесины

Качество и внешний вид шпона зависит от типа используемой древесины. Для его производства используется практически все породы. Но чаще всего встречаются следующие типы:

- Ореховый – считается наиболее качественным и ценным. Из него делают двери, рояли, мебель, он активно используется в столярных работах. Ореховый шпон разнообразен по цвету.

- Шпон из венге – этот тип в большинстве случаев потребители покупают для облицовки дверей или мебели. Такой материал весьма интересен, так как молодая древесина имеет белый, кремовый оттенок, а более старая – темный, коричневый оттенок. Он износоустойчивый, что позволяет его применить в качестве напольного покрытия.

- Шпон из дуба – самый прочный, надежный и долговечный. Его часто применяют в разного рода столярных работах. Он дорого стоит, но качество оправдывает средства. Цветовая палитра тоже разнообразна, от светлого бежевого, до бурых тонов.

- Вишневый шпон – очень благородно и дорого выглядит, так как имеет достаточно необычный цвет. Его выбирают чаще всего для отделки мебели премиум класса.

- Шпон из березы карельской отличается очень красивой структурой, чаще всего также применяется при производстве мебели.

- Сосновый шпон достаточно светлый и может иметь даже розоватый оттенок. Он чаще всего идет на производство мебели.

- Ценится и кленовый шпон. Так как он производится из разных видов клена, материал может иметь очень широкую цветовую гамму.

Как видите, шпонов есть много, а мы успели описать только небольшую их часть. Ту, которую мастера используют чаще всего.

Стоимость

Ну и напоследок об одном из самых важных параметров – стоимости. Строганный шпон считается дорогим материалом, но высокая цена в данном случае легко объяснима. Она складывается сразу из нескольких факторов:

- Сложности производства – специальный станок плюс правильные технологии распаривания и сушки.

- Ширины листа – толстые бревна сложнее добыть.

- Строгого контроля качества – четкие требования к заготовкам, большое количество отбраковки.

- Ценности древесины – чем она экзотичнее, тем дороже сама по себе и тем сложнее ее доставлять на производство.

И, конечно же, нельзя забывать о натуральности – дерево всегда стоит дороже синтетических и искусственно созданных материалов. Однако итоговый результат определенно стоит того: шпонированная мебель и другие изделия выглядят в разы привлекательнее, чем бюджетные модели из МДФ, покрытые ПВХ-пленкой.

Связанные товары: Строганный шпон Дуб

Где можно использовать шпон из дерева

- В мебельной промышленности. Массивные гарнитуры из твёрдых пород (дуба, ясеня, бука, карельской берёзы) дороги и доступны не всем. Натуральный шпон придаёт высокоэстетичный вид изделиям из более демократичной древесины. Оклеивают им и ДВП, ДСП, МДФ, фанеру. Сделать это можно не только в заводских условиях, но и самостоятельно. Простенький сосновый комплект обретёт шик благодаря тонкому 0,2-0,6 мм шпону из палисандра или эбена.

- При создании музыкальных инструментов. Красота звучания и долговечность ударных, клавишных и струнных зависит от множества факторов. И среди них не последнее место занимает облицовка из дерева и её качество.

- Во внутренней отделке. Панели для стен, межкомнатные двери, лестницы, оформленные созвучными мебели декоративными деревянными пластинами, придают интерьеру гармоничность и стиль. Шпон в разы дешевле цельных обрезных досок и бруса ценных пород.

- Декоративно-прикладное творчество различает несколько разновидностей художественных работ со шпоном: интарсия, маркетри − мозаика из разноцветных кусочков древесины, собранных в настенные панно или столешницы, паркетри.

- В производстве напольных покрытий (паркета, инженерных досок) применяют шпон толщиной 4-6 мм. Износостойкая плотная древесина верхних слоёв сочетается с нижними, которые благодаря пористости обладают лучшими теплоизоляционными качествами.

- Толстые плашки 8-10 мм идут на шкатулки, подарочную упаковку, модели.

Фанера бакелизированная

Бакелизированной называют фанеру, склеенную под большим давлением из березового шпона, предварительно пропитанного фенольной (бакелитовой) смолой. Основные отличия бакелизированной фанеры от фанеры общего назначения заключаются в ее более высокой плотности (до 1200 кг/м3), большей длине листов и более темной окраске — обычно красно-коричневого оттенка. Фанера представляет собой высокопрочный, упругий, водостойкий и износостойкий материал, способный конкурировать со многими материалами, включая низколегированные стали. Бакелизированная фанера способна работать 10 -15лет при температурах от -50 до +50 0С, а также в воде и в тропическом климате.

Применяется бакфанера в автостроении для настила полов в автобусах, троллейбусах, трамваях, для изготовления прицепов, контейнеров, трейлеров, кузовов и т.п.; в судостроении в качестве обшивочного материала для лодок, яхт, небольших судов; в строительстве как опалубочный материал, при изготовлении складов, навесов, перегородок, прилавков; в гидротехническом строительстве, а также в машиностроении как конструкционный материал.

Выпускают следующие марки фанеры:

- ФБС — для изготовления конструкций в машино-, авто- и судостроении, в строительстве, работающих в атмосферных условиях. Применяется спирторастворимая смола. Для внутренних слоев допускается применять не пропитку, а нанесение смолы на шпон,

- ФБВ — для изготовления внутренних конструкций в машиностроении и строительстве. В качестве связующего используется водорастворимая фенольная смола.

Размеры фанеры по длине составляют 7700, 5700, 5600, 4900, 4400 и 1500 мм, а по ширине 1550, 1500 и 1250 мм; ряд толщин — 5, 7, 10, 12, 14, 16 и 18 мм. Для изготовления применяют лущеный березовый шпон марок В и ВВ. У бакелизированной фанеры стандарт регламентирует не только пределы прочности при скалывании по клеевому слою после кипячения образцов в воде, но и пределы прочности при растяжении и изгибе (см. гл.7). По этим показателям фанера марки ФБС может быть отнесена к высшей или первой категории качества. При маркировке продукции на каждый лист фанеры наклеивают бумажную этикетку с указанием завода — изготовителя, марки, толщины листа, номера запрессовки и ГОСТ 11539 — 83.

Специально для выполнения опалубки в промышленном и гражданском строительстве выпускается бакелизированная фанера марки ФБС-С (ТУ ОП 13-5747575 -16-87). Расположение волокон в смежных слоях — взаимно перпендикулярное, толщина фанеры 10-12 мм, длина — до 5600 мм. При сборке чередуют листы шпона с нанесенной смолой и листы без смолы, что позволяет снизить расход клея в 1,5 — 2 раза. Оборачиваемость нового материала — до 100 раз.

Особенности ухода за натуральным шпоном

Как и любой отделочный материал из дерева – рейки, ламели, планкен, вагонка – шпон подвержен колебаниям влажности и температуры. Нельзя устанавливать мебель или музыкальные инструменты, оформленные деревянным шпоном, в сырых помещениях или рядом с приборами отопления. Отсыревший или наоборот, пересушенный тонкий слой древесины неизбежно коробится и отстаёт от основания, изделие теряет внешний вид. Негативно влияют на облицовку и прямые солнечные лучи.

Пятна и загрязнения с полировки или лака, которым покрыт шпон, удаляют только специально разработанными чистящими средствами и салфетками. Недопустима влажная уборка шпонированных поверхностей.

Пластики древесные слоистые (ДСП)

Технология производства пластиков близка к технологии производства бакелизированной фанеры. Главное отличие заключается в более высоком давлении прессования — до 15 МПа, что позволяет получать материал с упрессовкой до 40% и плотностью до 1300 кг/м3. Он используется в основном как заменитель цветных металлов в машиностроении. ГОСТ 13913-78 указывает следующие марки древесно — слоистых пластиков:

ДСП-А — волокна древесины шпона во всех слоях имеют параллельное направление или каждые 4 слоя с параллельным направлением волокон чередуются с одним слоем, имеющим направление волокон под углом 20 — 250. Пластик применяется при изготовлении дейдвудных подшипников в судостроении;

ДСП-Б — каждые 8 — 12 слоев с параллельным направлением слоев чередуются с одним слоем, имеющим перпендикулярное направление волокон. Применяется как конструкционный и антифрикционный материал. Пластик ДСП-Б-э разработан для использования в электроаппаратуре высокого напряжения, элек трических машин, трансформаторов, ртутных выпрямителей и т.п. Пластик ДСП-Б-м применяется как самосмазывающий материал, в частности в качестве ползунов лесопильных рам, а пластик марки ДСП-Б-т — для изготовления деталей машин текстильной промышленности;

ДСП-В — волокна древесины в смежных слоях взаимно перпендикулярны. Материал применяется в качестве зубчатых колес, втулок и вкладышей подшипников, а с индексом «м» — как самосмазывающий антифрикционный материал;

ДСП-Г — волокна древесины в смежных слоях последовательно смещены на угол 450. Применяется там же, где и пластик ДСП-В, но обладает более высокой изотропностью свойств.

Пластики изготовляют в виде листов толщиной от 1 до 12 мм, которые могут быть цельные с размером до 1500 х 1500 мм или составные с длиной до 5600 мм. Материал толщиной от 15 до 60 мм называют плитами, которые могут быть также цельными или составными с теми же размерами по длине и ширине. Минимально допустимый размер — 700 х 600 мм. Для изготовления применяют только березовый лущеный шпон I — IV сортов.

У пластиков регламентируются физические показатели — плотность, водопоглощение, а также пределы прочности при растяжении и сжатии вдоль волокон, статическом изгибе, ударная вязкость при изгибе, прочность при скалывании по клеевому слою и твердость торцовой поверхности. Прочностные показатели пластиков примерно в 2 — 3 раза выше, чем у натуральной древесины.

Шпонирование кромки

Чтобы клеить шпон на кромку, достаточно иметь клей ПВА, кисточку, брусок и утюг. Работу выполняют поэтапно. Этапы работ показаны на ютуб-канале AmarantPro.

Из шпона вырезают полоску на 10 мм шире, чем кромка основы из фанеры. Полоску шпона промазывают клеем. Промазывают полоску аккуратно, чтобы клей не выступал с обратной стороны, так как по ней будут водить горячим утюгом.

Промазывание шпона клеем

Толстым слоем клея покрывают кромку заготовки, закреплённой неподвижно. На ней не оставляют пропущенных или плохо промазанных участков. Самым толстым слоем намазывают углы, чтобы обеспечить плотное сцепление.

Промазывание клеем кромки

Промазанные клеем материалы оставляют сохнуть на сутки.

На завершающем этапе работ полоску шпона соединяют с основой и разглаживают по плоскости нагретым утюгом.

Разглаживание шпона утюгом

Нагревание шпона контролируют по запаху. Так как шпон нагревается, то полоску разглаживают деревянным бруском.

Разглаживание шпона бруском и утюгом

Качество приклеивания шпона оценивают постукиванием по поверхности. Места, где есть воздушные карманы, повторно разглаживают утюгом.

После наклейки шпона на поверхность клеят места сопряжения по периметру кромки. Для этого под наклоном горячим утюгом обрабатывают стыки.

Обработка стыков кромки утюгом

Излишки шпона срезают ножом, а затем бруском с наждачной бумагой обрабатывают углы.

Шлифовка стыков кромки

Таким способом не клеят шпон на широких плоскостях. В любом случае рубашку набирают из полосок, соединённых гуммированной плёнкой, а при нагреве утюгом стыки расходятся.

Шпонирование (фанерование) кромки на видео:

Плиты фанерные

Фанерные плиты изготовляют из семи и более слоев шпона с применением фенолоформальдегидных и карбамидоформальдегидных смол. Плиты применяют для последующего раскроя на заготовки целевого назначения. ГОСТ 8673 -93 указывает следующие марки фанерных плит:

ПФ-А — смежные слои имеют взаимно перпендикулярное направление волокон древесины. Плиты могут быть облицованы с одной или двух сторон. Применяются в вагоностроении, сельхозмашиностроении, в оборудовании для мукомольно-крупяной промышленности;

ПФ-Б — каждые пять слоев шпона с параллельным направлением волокон чередуются с одним слоем шпона, имеющим перпендикулярное направление волокон. Применяют в сельхозмашиностроении, автостроении, обозостроении;

ПФ-В — все слои шпона имеют параллельное направление волокон, кроме двух центральных, расположенных перпендикулярно. Область применения — сельхозмашиностроение;

ПФ-Х и ПФО-Х — все слои шпона имеют параллельное направление волокон. Применяются соответственно для изготовления ручек и крюков хоккейных клюшек. В плитах ПФ-Х толщиной 13 мм имеются два перпендикулярных слоя, расположенные симметрично двум центральным слоям;

ПФ-Л — все слои шпона имеют параллельное направление волокон, используются в производстве лыж;

ПФД-Х— слои шпона 1, 2, 4, 6, 7, 9, 11, 12 имеют параллельное направление волокон, 3 и 10 — перпендикулярное, а 5 и 8 состоят из двух продольных размеров 1600 х 400 мм и четырех поперечных кусков размером 800 х 400 мм. Применяются для изготовления цельноклееных детских клюшек.

Толщина фанерных плит составляет от 8 до 78 мм, ширина — до 1525, длина — до 2440 мм. Для изготовления можно применять не только березовый, но и липовый, осиновый или хвойный (сосновый) шпон. Плиты испытывают на скалывание по клеевому слою, ударный и статический изгиб. Плотность плит находится в пределах 550 — 850 кг/м3. Изготовители фанерных плит — Усть- Ижорский, Мантуровский, Тавдинский, Уфимский, Пермский, Жешартский фанерные комбинаты.

Для полов контейнеров выпускается фанера ФП-2 на смоле СФЖ-3014. Толщина фанеры 20 мм, число слоев 15. Используется березовый шпон толщиной 1,5 мм, прочность при изгибе — до 76,4 МПа. В результате удается для контейнера марки УУК-3 заменить пиломатериалы толщиной 40 мм на фанеру толщиной 20 мм и снизить массу контейнера на 20 кг.