Что такое шпон

Изготавливать шпон из дерева в Европе начали еще в XIX веке. Первыми стали выпускать его в Германии. С крупных чурбаков и бревен срезали сплошные тонкие полотна на станках. Их поверхность сохраняла все природные свойства и естественный неповторимый рисунок. В толщину получающиеся пластины — от 1 до 12 мм, в зависимости от способа производства, породы дерева.

Со временем станки были усовершенствованы, что дало возможность получать разные виды материала. Название за ним закрепилось немецкое: в переводе «шпон» означает «щепа».

Тонкие древесные полотна стали находкой для краснодеревщиков, мастеров музыкальных инструментов. Ими обшивали заготовки из дешевых пород и создавали вещи, неотличимые внешне от вырубленных из цельных бревен.

История шпона

Еще в древние времена появились первые образцы современного шпона. Правда, историки, хорошо знакомые с этой темой, не могут ответить однозначно, где впервые научились изготавливать этот материал. Его находили при раскопках поселений Древнего Рима и Древнего Египта. Ученые восхищались красотой материала, изготовленного мастерами того времени. Особо поражало специалистов то, что в то время, когда не было специального оборудования, люди ответственно подходили к производству шпона и ценили сырье — натуральное дерево. В результате получались материалы, отличавшиеся совершенством цветовой гаммы и формы.

В течение долгого времени при изготовлении этого материала использовали ручной метод. Процесс его создания был достаточно продолжительным и требовал больших трудозатрат. Используя обычную пилу, мастера плотницкого дела выполняли распил бревен таким образом, чтобы получались листы минимальной толщины.

Специальная пила, предназначенная для производства шпона, была изобретена только в 1562 году. Случилось это в Германии, а мастера, который создал такой инструмент, звали Георг Реннер. Ее применение заметно упростило процесс изготовления.

Технология изготовления этого материала была усовершенствована в 1806 году Марком Исамбардом Брунелем. Этот мастер из Британии изготовил и запатентовал строгальный станок, который был снабжен ручным приводом. Позднее появилось еще более совершенное оборудование — лущильный станок для производства шпона, благодаря которому процесс его изготовления заметно упростился.

Массовое производство материала началось в 1843 году, когда в Германии была открыта первая фабрика по его выпуску. Она была оснащена станками примитивного вида. Серьезный прорыв в технологии по его изготовлению был совершён только в двадцатом веке, заслуга в чем принадлежит итальянской семье Кремона, которая придумала горизонтально-строгальный станок. В наши дни он является основой процесса производства этого материала. Правда, современные модели серьезно отличаются по своей конструкции и функциональности от оборудования, которое использовали итальянцы.

Тангенциальная распиловка

Данный способ обработки бревен считается одним из наиболее популярных. При тангенциальном распиле плоскость резца проходит на определенном расстоянии от сердцевины ствола, по касательной к годичным кольцам. В результате получаются практичные и долговечные доски, устойчивые к усушке и разбуханию. Такие пиломатериалы имеют привлекательную текстуру – на них отчетливо виден изящный волнообразный рисунок годовых колец. Использовать доски, полученные с помощью тангенциального распила, можно для наружного оформления постройки и создания уютного интерьера.

Таким способом производится и качественный паркет. При перпендикулярном распиле на досках виден натуральный рисунок – кольца, арки, волны, завитки. Если паркет изготовлен из сибирской лиственницы, его можно использовать для укладки пола в помещениях с повышенной влажностью, поскольку изделия из этой породы при контакте с водой и паром не только не разрушаются, но и становятся прочнее. Деревянное напольное покрытие, созданное в результате тангенциальной распиловки, прослужит не один год, не нуждаясь в ремонте и обновлении.

Радиальным принято называть распил бревна, осуществляемый перпендикулярно годовым слоям. Пиломатериалы, изготовленные данным способом, имеют однородную текстуру, они характеризуются повышенной прочностью и износостойкостью, практически не подвержены деформациям. Доски радиального распила имеют минимальные коэффициенты усушки и разбухания, поэтому они не разрушаются из-за негативного влияния окружающей среды и отлично подходят для наружной облицовки зданий. При таком способе обработки пиломатериалы практически не имеют изъянов. Дефекты могут быть обусловлены нарушением технологии распиловки (смещенная сердцевина, неправильный размер).

Радиальный распил применяется для производства обрезной доски –востребованного пиломатериала, используемого для отделки домов, дач и коттеджей. Если обшивка выполнена из сибирской лиственницы, она как нельзя лучше подойдет для оформления бань, саун и ванных. Изделия из этой хвойной породы не нуждаются в дополнительной обработке, имеют привлекательную текстуру и отличаются продолжительным сроком службы. Обрезная доска широко применяется дизайнерами интерьеров, с ее помощью в помещении можно создать уютную обстановку. Пиломатериалы из сибирской лиственницы содержат в своем составе смолу, выделяясь, она распространяет приятный аромат.

Определение

Шпон – это тонкие пласты (листы) дерева, толщина их составляет от 0,01 до 1 см. Ими обклеиваются поверхности: предметов мебели, комнатных дверей, панелей и др. для декорирования при помощи специальных клеевых составов, отвечающих экологическим требованиям. В результате облицовки шпоном конструкции из ДСП, ДВП и прочих материалов выглядят красиво и изысканно.

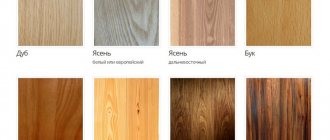

В настоящее время производится множество разновидностей шпона. Для этого применяется древесина ценных пород. Он красиво выглядит, и придаёт мебели или прочим предметам вид изделия из настоящего дерева. Цвет шпона может быть разный – сливочно-белый, тёмно-шоколадный, красноватый, золотистый и др. Узор полностью передаёт рисунок натуральной древесины, который не смогут воссоздать никакие технические средства.

Вид шпона зависит от породы дерева, из которой он изготовлен. А это может быть практически любая древесина, используемая в промышленности. Но чаще других для этого применяются следующие породы.

- Орех. Этот материал отличается высоким качеством. Поэтому ореховый шпон используется при производстве музыкальных инструментов (роялей, фортепьяно), мебели, межкомнатных дверей. Красота таких изделий привносит в интерьер особенный шарм. Цвет мебельного орехового шпона варьируется от светло-бежевого до буро-коричневого.

- Вишня. Шпон из вишнёвой древесины имеет интересные оранжево-кирпичные оттенки. Им отделывают элитную дорогую мебель.

- Дуб. Этот вид шпона имеет повышенную прочность, его используют для столярных работ. Изделия, отделанные им, прослужат долго, не зная повреждений. Дубовый шпон стоит дорого, но его высокое качество оправдывает затраты. Цвета и оттенки – от желтовато-бежевого до тёмно-коричневого.

- Клён. В промышленности используется много разновидностей клёна, и все они могут применяться для производства шпона светлых оттенков, присущих кленовой древесине.

- Карельская берёза. Такой шпон имеет необычный приятный рисунок и красивый перламутровый отлив. Его красота не оставит равнодушным даже самого придирчивого потребителя.

- Сосна. Из неё изготавливают светлый шпон, иногда с розоватым оттенком. Мебель с таким покрытием выглядит интересно и эстетично.

Для производства шпона применяют и другие породы древесины. Из лиственницы изготавливается шпон, по прочности и другим свойствам почти равный дубовому. Он не боится влаги и устойчив к гниению. Необычный рисунок годовых колец придаёт ему декоративный вид. Применяются также бук, ольха, ясень, вяз, осина, тополь, плодовые деревья и др. Из них изготавливается строганный шпон соответственно требованиям ГОСТ 2977-82.

Технология производства

Для получения пластин подбирается качественное сырье. Лесоматериалы не должны содержать большого количества сучков, смоляных ходов, участков глубоко вросшей коры, широких трещин. Свилеватости не являются недостатком, так как позволяют получить красивый декоративный рисунок.

Подготовка бревен включает снятие коры, очищение от верхних поврежденных слоев, разделку на крупные кряжи. В зависимости от вида последующей обработки, чурбаки разделяются на более мелкие фрагменты.

Для размягчения структуры или корректировки цвета заготовки пропаривают несколько дней, а то и недель, затем вымачивают в горячей воде. Исключение — капризные породы, например, клен. Существует риск потери природного светлого колера.

Чтобы получить полотна, подготовленную древесину прогоняют через станки. Свежие листы высушивают, сортируют, складывают в пачки и нарезают.

При изготовлении файн-лайна лущеный шпон погружают в емкости с красителем либо протравливают клеем уже собранный в стопки. Через некоторое время он преобразуется в слоистый конгломерат. Затем клееный материал помещают под пресс с высоким давлением, где он приобретает необходимую плотность. Затем из готовой массы строгают листы.

Файн-лайн отличается высокими декоративными качествами, пластичен, более устойчив к воздействию влаги, температурным изменениям.

Полурадиальный распил

При таком виде обработки удается уменьшить угол наклона годичных колец до уровня 45⁰. Таким образом, количество готовой продукции увеличивается в несколько раз. При меньших затратах сырья стоимость готовой продукции будет более низкой, чем при радиальном распиле. Но качество полурадиального распила также будет уступать радиальному, но не так сильно как тангенциальный. Выбор материала для облицовочных работ зависит от требований, предъявленных к объекту, цели строительства и бюджета. Эти параметры являются основными при определении типа необходимых изделий. Если вы хотите долговечную, красивую и качественную постройку, то лучше достичь высокого качества отделки, с помощью радиального распила, ведь полурадиальные пиломатериалы не очень пригодны для осуществления этой задумки. Их лучше оставить для черновых видов работ.

В итоге, чтобы правильно выбрать необходимый пиломатериал, следует обращать внимание на следующие характеристики древесины:

- тип;

- сорт;

- уровень влажности;

- природные свойства;

- технология обработки.

Некачественные пиломатериалы могут оказаться и среди дорогостоящих изделий. Поэтому стоит обращать внимание на внешний вид заготовок. Также стоит поинтересоваться, в каких условиях они хранились. Если возникли какие-либо сомнения, покупатель имеет полное право попросить у распространителя документы и контрольные карточки, которые могут проинформировать о происхождении дерева, его породе, возрасте, типе обработки, дате поступления на склад, размере и т.д.

Стоит отметить, что сертифицировать пиломатериалы не обязательно и многие пренебрегают этим моментом. Хотя добросовестный производитель всегда запрашивает сертификат на соответствие его изделий системе стандартов ГОСТ, чтобы убедить потребителя в качестве и безопасности изготавливаемой продукции. Обязательная сертификация пиломатериалов производится в том случае, если товар участвует в тендере.

Нарушения в обработке заметить сложно, но если имеются ярко выраженные дефекты (порывы, выбоины, сколы) – то это явный признак производственного брака. Это может случиться по причине устаревшего или плохо настроенного технического оборудования, которое в процессе распиловки повлияло на конечный результат. Нарушение технологий просушки играет большую роль в износостойкости древесины, поэтому приобретать пиломатериалы следует у проверенного поставщика.

Применение шпона

Шпон – замечательный отделочный материал. Выше было упомянуто, что он применяется для отделки мебели в качестве декоративного покрытия. Благодаря этому мебель, изготовленная из дешёвых материалов, будет выглядеть не хуже той, для производства которой используется самая дорогая и высококачественная древесина. Декоративный шпон применяется в качестве отделки панелей, перил и прочих предметов в помещениях.

Плюсы и минусы

Тонкие пластины из древесины, обработанные по специальной технологии, дают возможность изготавливать отделочные материалы, мебель и другие предметы, внешне неотличимые от выточенных из массива. Преимуществом шпонированных поверхностей является декоративность. Срезаемые под различными углами волокна образуют множество уникальных сочетаний рисунка и причудливую текстуру, которыми цельная доска не обладает. Этот материал можно применять для отделки различных проблемных поверхностей: закругленных или искривленных.

Шпон – уже обработанный и подготовленный к эксплуатации материал. Он хорошо высушен, отшлифован, покрыт защитными составами, устойчив ко многим неблагоприятным факторам, негигроскопичен, не склонен к растрескиванию, не плесневеет. Его можно отреставрировать после длительного использования.

Мебель и двери, отделанные шпоном, стоят намного дешевле, чем из массива, более практичны. Материал дает возможность снижать себестоимость товара. Два изделия, одно из которых выполнено из недорогой древесно-стружечной плиты, обшитое тонкими листами, а другое выточено из массива, могут выглядеть одинаково благородно, иметь сопоставимые качества и износостойкость. Но разница в конечной цене будет на порядок отличаться. При этом из одного бревна можно изготовить только один предмет, а шпона из него получится столько, что хватит для отделки 5–10 аналогичных, выполненных из композита.

Недостатки — хрупкость и капризность покрытия. Оно малоустойчиво к царапинам, другим видам механического воздействия. В доме, где есть животные, обстановку придется защищать от их когтей и зубов.

В условиях повышенной влажности некоторые виды шпона могут коробиться. Их нельзя мыть водой или агрессивными бытовыми средствами.

Уход за шпонированными изделиями

Обеспечить отделке из шпона долговременную службу поможет соблюдение правил по уходу.

Поверхности нельзя очищать грубыми абразивными средствами, жесткими металлическими щетками, растворами, содержащими щелочи или кислоту. Шпонированную мебель нельзя обильно мочить водой, давить острыми предметами, счищать лезвием твердые загрязнения. На полки и столешницы нельзя ставить чашки и тарелки с горячими блюдами и напитками. Необходимо пользоваться защитными подложками.

Удалять пыль и пятна нужно губкой, замшей, салфетками или мягкими щеточками с ворсом. Для окрашенных и лакированных отделок рекомендуется использовать специальные полироли. Для удаления жирных загрязнений можно применять средства на спиртовой основе. Следы чернил – обычной школьной резинкой.

Шпон, потерявший прежний блеск, можно обновить, покрыв слоем краски или лака, сохраняющих его текстуру и рисунок.

Особенности натурального шпона

Это живой материал, что делает неизбежным наличие особенностей: сучков, волнистости, полос, заболони, завитков, глазков, созданных самой природой, что не является браком, а лишь подчеркивает природность материала. Особенно ярко эти особенности демонстрирует шпон, произведенный из старых стволов древесины, как например, шпон дуб Retro.

Особенности работы с натуральным шпоном

Рисунок среза древесины также индивидуален, как отпечатки пальцев человека. Неповторимость рисунка и цвета шпона даже одной породы древесины обуславливает особенности работы с этим материалом:

- нет возможности изготовить образец, т.к. изделие, изготовленное из шпона другого ствола, будет от него отличаться;

- нет возможности создать складскую программу, т.к. шпон в разных локах и кнолях разный;

Чтобы подчеркнуть красоту рисунка и создать гармоничный предмет мебели или интерьера, состоящий из отдельных деталей, облицованных натуральным шпоном, мы предлагаем воспользоваться опцией подбор рисунка шпона, обеспечивающий переход рисунка по всей поверхности изделия от детали к детали, от элемента к элементу. Рисунок возможно подобрать как по горизонтали, так и по вертикали.

Заказывая изделия в натуральном шпоне с подбором рисунка или без него, следует принимать во внимание, что дозаказ деталей невозможен, т.к. вновь изготовленные шпонированные детали, будут отличаться по цвету, текстуре, рисунка. Мы не сможем найти шпон, полностью совпадающий с основным заказом.

Виды шпона

Шпон – это общее понятие, которое включает в себя несколько разновидностей отделочного материала из древесины. В промышленности используются разные виды этого листового пиломатериала в зависимости от назначения предметов и особенностей сырья. Для их изготовления применяются разные породы дерева, а также различные технологии. При отделке мебели, панелей, лестниц формируются специальные согнутые элементы. Существуют несколько технологий производства шпона.

Строганный шпон

Строганный шпон, имеющий определённую толщину, производят из древесины хвойных деревьев, бука, берёзы, граба и др. Предпочтительно использовать для этой цели породы дерева, имеющие сердцевинные лучи. Они отличаются оригинальной текстурой. Её особенности определяют несколько видов готового материала.

Первый из них – это радиальный шпон. Годовые слои ствола дерева выглядят на нём как параллельно расположенные продольные линии. Сердцевинные лучи – в виде полос неодинаковой ширины. Второй вид строганного шпона – это полурадиальный. Годовые слои видны на большей части поверхности листа, сердцевинные лучи выглядят как полосы, расположенные наклонно или продольно. Третий – тангенциальный шпон. На нём годовые слои расположены в виде наклонных конусов или кривых линий, как и сердцевинные лучи. И четвёртый – это торцово-тангенциальный шпон. На его поверхности годовые слои видны как кривые линии, образующие замкнутые фигуры, сердцевинные лучи формируют штрихи или неровные линии.

Строганный шпон изготавливается путём строгания древесного бруса при помощи шпонострогального станка. Чтобы увеличить пластичность древесину предварительно нагревают до 30-60 °С. Это также уменьшает размер и количество трещин.

Шпон, полученный методом строгания, подразделяется на 2 сорта. К первому сорту относятся изделия без изъянов, или с минимальными, едва заметными трещинками, пятнами, царапинами. Второй сорт допускает наличие таких недостатков в небольшом количестве, это определено действующим стандартом. Для поверхности допускается определённые показатели шершавости. Изделия из таких пород дерева как ясень, дуб, лиственница, сосна, а также красное дерево могут иметь шершавость, равную 200 мкм. Остальные породы должны иметь не более 100 мкм.

Лущеный шпон

Лущение – способ изготовления шпона путём среза тонкого слоя древесины с деревянной заготовки – чурака. Он устанавливается на лущильном станке и вращается. С его поверхности при помощи ножа снимается пласт по спирали в виде ленты. Лущеный шпон является материалом для изготовления клееной фанеры, облицовок, панелей, упаковок и др. Им часто обклеивают деревянные двери. Главное его достоинство состоит в том, что пластинки имеют большую площадь. Эта разновидность шпона самая тонкая: толщина составляет от 1 до 5 мм. Лущеный шпон – самая бюджетная разновидность такой продукции. Для её производства используются недорогие породы дерева. Этот способ изготовления шпона является наиболее дешёвым. Даже при лущении более дорогой древесины – лиственницы, кедра, дуба, стоимость такого шпона будет ниже, чем строганного или пиленого.

Внешний вид лущеного шпона не отличается особенной привлекательностью, поэтому его не используют для облицовки мебели. Если же возникает такая необходимость, то применяются различные способы отделки: лакирование, горячая печать, покраска. Исключение составляет шпон, полученный методом лущения древесины с наличием порока – беспорядочным или извилисто-неровным расположением волокон (свилеватость). Такой шпон выглядит эффектно и красиво.

Пиленый шпон

Процесс изготовления пиленого шпона, как понятно из названия, представляет собой распиливание досок при помощи специального оборудования. Пиленый шпон, или ламель, имеет толщину от 0,2 до 1,2 см. Изготавливается такой шпон из любой древесины, но чаще для этого используется сырьё из твердолиственных пород дерева: ясень, дуб, бук. Этот материал самый дорогой из всех видов шпона. В процессе его производства остаётся большое количество отходов, а также он требует больших затрат труда.

Пиленый шпон применяется чаще всего для отделки. Но кроме этого из него делают мебель, столярные изделия, панели, покрытия для пола. Он используется для отделки салонов автомобилей, а также производства музыкальных инструментов, сувениров: шкатулок, декоративных ящиков и др. Этот вид шпона пригоден для изделий с изгибами и нестандартными формами. Такое производство из ламели возможно благодаря его эластичности. При этом прочность соединения волокон древесины не снижается. А внешний вид изделий из ламели изыскан и эстетичен. Дополнительной отделки практически не требуется. Вся красота естественной структуры древесины полностью видна на таких изделиях. Выглядят они как выполненные из натурального древесного массива.

Ламель обладает рядом достоинств, которые делают его популярным, изделия из него востребованы. В частности, речь идёт о следующих качествах:

- Этот материал является экологически чистым, и предметы, изготовленные из него, безопасны для здоровья человека.

- Продолжительность службы таких изделий высокая, при правильной эксплуатации они прочны, не подвержены деформации, не растрескиваются и не выцветают.

- Покрытия из ламели отличаются высокими теплоизоляционными и звукоизоляционными показателями.

- Изделия из пиленого шпона не боятся температурных и влажностных колебаний, устойчивы к механическим воздействиям.

- Такие изделия отлично выглядят и украсят интерьер любого помещения.

- Расход сырья невысокий.

Все эти достоинства высоко ценятся потребителями. Что же касается недостатков, то главным из них является высокая стоимость ламели.

Преимущества натурального шпона

Оригинальность

это как раз тот случай, когда недостатки являются продолжением достоинств и наоборот. Неповторимость, уникальность, эксклюзивность — это все те качества, за которые мы ценим натуральный шпон.

У вас есть возможность подобрать тот рисунок и цвет, который наилучшим образом подходит для вашей мебели или интерьера, при этом вы получите нечто уникальное!

Натуральный шпон часто сравнивают с массивом, особенно, что касается цены. Но не менее важно, что рисунки шпона намного разнообразнее, чем у массива благодаря технологии производства, когда ствол дерева, что дает многообразие ассортимента.

И еще одно качество, за которое ценят шпон:

Экологичность

Это не только экологически чистый материал, безопасный для потребителя, но оптимальный с точки зрения пользования природными ресурсами.

При правильном уходе и эксплуатации изделия из шпона могут служить много лет, при этоместь возможность их реставрации.

Широкая область применения

Если раньше шпон служил в основном для украшения мебели или декоративных изделий, то сейчас детали, облицованные натуральным шпоном, применяются во многих предметах мебели и отделке самых разных помещений:

- кухня

- гостиная

- детская

- ванная

Шпоном можно облицевать как плоские, так и гнутые/ радиусные изделия:

- мебельные фасады

- полки,

- столешницы

- детали корпуса мебели,

- рейки,

- балки

Описание видов

Натуральный шпон бывает гибкий и жесткий, что зависит от толщины материала, например, продукция толщиной 2 мм или 3 мм обладает большей пластичностью при наклеивании, чем толстый лист, срез которого составляет 5 мм. Для удобства работы тонкий шпон выпускается на клеевой основе и является самоклеящимся. Гамма оттенков продукции повторяет цвета сортов натурального дерева, но возможно и окрашивание материала, которому подвергается светлый срез древесины, чтобы получился цветной шпон. Его нарезают пластинами, а также выпускают рулонный вариант. Существует клееный вид продукции, где кромки двух пластин состыкованы синтетическим клеевым составом. Причем пластиковый элемент склейки абсолютно не виден в едином полотне, когда шпон наклеен на декорируемую поверхность.

В продаже можно встретить пробковый шпон, который изготавливается из экзотического пробкового дерева, и выглядит такое покрытие своеобразно. Технологии производства позволяют выпускать ламинированный вид шпона, который обладает улучшенными характеристиками стойкости и износоустойчивости. Для производства древесного материала используется более сотни различных пород дерева, что позволяет получать любые расцветки продукции – белого, кремово-коричневого, темно-кофейного, беловато-кремового, карамельного, розового, красного и других оттенков.

Кроме того, древесный шпон классифицируется и по другим признакам.

По углу резки

Разновидности древесного рисунка на срезе заготовки зависят от методики обработки, которая выполняется под определенным углом относительно годовых колец ствола дерева:

- радиальный угол резки – характеризуется наличием на полотне полос прямого направления, расположенных по всему полю поверхности;

- полурадиальный срез – полосы годичных колец расположены параллельно друг другу и занимают не более 70% площади поверхности полотна;

- тангенциальный угол резки – слои годовых колец образуют рисунок, состоящий из искривленных линий и конусов с нарастанием и убыванием;

- тангенциально-торцевой срез – поверхность полотна покрыта неровными по очертанию кругами или эллиптической формы рисунком.

В процессе выполнения среза готовое полотно имеет лицевую и изнаночную стороны. Та сторона, что соприкасалась с лезвием режущего ножа деревообрабатывающего станка, является изнаночной.

Она может иметь небольшие трещины, едва различимые глазом, по структуре она рыхлее и не такая ровная по сравнению с лицевой стороной, имеющей идеально гладкую поверхность.

По способу изготовления

Ни один искусственный отделочный материал не сможет передать живую текстуру дерева. В зависимости от методики деревообработки различаются не только варианты распила бревенчатых заготовок, но и способ выполнения среза. По способу изготовления шпон подразделяется на 3 вида.

- Пиленый вид – самый дорогой вариант, который получается при деревообработке круглых чурбаков или бревен. Для работы применяется специальный тип пилы, благодаря которой из массива нарезаются тоненькие дощечки – их толщина находится в диапазоне от 5 мм до 12 мм. Такой метод изготовления предполагает остаток большого числа отходов, поэтому пиленый шпон выпускается малыми партиями и делается из недорогих хвойных пород деревьев.

- Лущеный вид – самый доступный по цене вариант, который выпускается в диапазоне от 1 мм до 5 мм. Для его производства используются обрезки бревна, который подвергают действию специального резака. Для лущеного шпона применяются ольха, бук, дуб, береза и осина. Чаще всего подобный вариант шпона используют для выпуска отделочных материалов комбинированного типа.

- Строганый вид – находится в средней ценовой категории и выпускается в диапазоне от 4 мм до 10 мм. Для его изготовления применяются станки с режущими ножами, где заготовка может быть закреплена под различным углом наклона, что дает возможность вырабатывать пластины, имеющие разнообразный рисунок текстуры. Для строганого шпона используются бук, сосна, пихта, кедр, береза.

Помимо прочих, натуральный шпон может выпускаться в формате файн-лайн. Нередко такой продукт по ошибке считают пластиковым, но на самом деле он производится из натуральных пород экзотических деревьев. Технология включает в себя лущение крупных по размеру пластин древесины, которые впоследствии нарезают на полоски необходимых параметров. При производстве такого вида шпона применяются натуральные красители и клеевые составы, что позволяет имитировать драгоценные породы дерева.

Материал обладает отличными декоративными свойствами – он гибок, стоек к действию перепадов влажности и температурных режимов.

Пиление древесины твёрдых сортов

Операция пиления включает решения о толщине доски, перевороте бревна и компенсации конусности бревна. Это зависит от многих факторов: от сорта древесины, качества бревна, его размеров, конструкции станка и сортности пиломатериала, который нужно получить. Можно выделить 3 стандартных схемы распила:

Простое пиление

Бревно распиливается до тех пор, пока не откроется его сердцевина, а затем переворачивается на 180° и допиливается до конца. Это самый быстрый и лёгкий метод пиления, всё же при этом методе каждый кусок пиломатериала нужно обрезать по бокам. Распиленный таким образом пиломатериал несколько шире и тяжелее, более низкого качества и имеет много отходов. Он чрезвычайно подвержен короблению во время сушки. Поэтому простое пиление или пиление насквозь оправдано только в случае с брёвнами очень низкого качества, когда все вышеперечисленные недостатки уже не особенно важны.

Круговое пиление

При пилении по кругу сначала делается пропил, и бревно переворачивается на новую грань, распиливается, и переворачивается снова, до тех пор, пока не произойдет как минимум 5 переворотов. С финансовой точки зрения это наилучший способ для брёвен среднего и высокого качества, хотя в то же время на некоторых пилорамах осуществлять такой переворот бревна тяжело, а дневная производительность окажется невысокой. Разумеется, станок с гидравликой решает эту проблему.

Пиление бруса

Пиление бруса максимизирует производительность распиловочного станка (количество досок в день) и, как правило, применяется в промышленности при работе с брёвнами среднего и большого размеров. В этом случае бревно распиливается вначале как при пилении по кругу, но центральная часть бревна, которая может иметь размеры 18×23 или 25×25 и так далее либо передается в обработку на другой станок по технологической линии, либо продаётся как большой и тяжёлый брус. В основном, таким образом пилятся брёвна среднего и низкого качества, когда невозможно из центральной части бревна получить ценный пиломатериал. Таким образом, экономится время и усилия при производстве продукта не очень высокого качества и, следовательно, не очень высокой цены.

Решение о том, с какой стороны бревна начинать пиление, какую поверхность распила открыть первой — это самая важная часть распиловки. Делим бревно на 4 грани, каждая из которых протягивается по всей длине бревна и занимает определённую часть от его окружности. Выбор первой грани определяется положением всех других.

При пилении по кругу и пилении бруса действуют два основных правила:

Самая плохая грань бревна распиливается первой без всякого учёта конусности бревна. Учёт сбега бревна означает поднятие или наклон бревна таким образом, чтобы пила пилила параллельно коре. Поскольку это самая плохая часть бревна, это значит, что из неё получатся короткие доски и много горбыля. Так как мы не учитываем конусность бревна, это даёт нам возможность с противоположной, лучшей стороны бревна производить пиление параллельно коре, при этом не поднимая и не наклоняя бревно. Значит, из этой наилучшей части бревна выйдет больше досок высокого качества, к тому же совпадающих по длине с длиной бревна.

Первой распиливать лучшую грань дерева, учитывая при этом конусность бревна. Это значит, что бревно нужно поднимать или наклонять так, чтобы первый пропил производился параллельно коре.

Конечный результат обоих методов будет примерно тот же самый, но у второго метода есть одно преимущество. В этом случае распиловщику легче вращать бревно, потому что открытая грань — самая чистая, на ней нет дефектов. В случае с первым правилом лучшая часть дерева — та часть, что противоположна открытой грани. Её не видно, и точно вращать бревно невозможно. Обычно, если древесина хорошего качества, то оба правила работают практически одинаково. Но если столкнуться с бревном похуже, лучше пользоваться вторым правилом.

Сравнение с другими материалами

Отличить массив от шпонированного изделия можно по весу изделия, так как мебель, выполненная из шпона, состоит из заготовок, которые сделаны из дешевых продуктов деревообработки – плиты МДФ или ДСП, чей вид выглядит значительно лучше при отделке натуральными древесными пластинами. Несмотря на идентичный внешний вид, изделия, сделанные из массива и шпона, отличаются друг от друга, и разница эта заключается во многих аспектах. Мебель из массивного куска древесины считается самой долговечной, качественной и элитной. Эти свойства находят свое отражение в высокой цене, так как подобные изделия – мебель, двери, паркетная доска – принадлежат к эксклюзивному классу товаров и подчеркивают финансовую состоятельность своего владельца. Кроме того, люксовые изделия никогда не выходят из моды и являются классикой, живущей вне времен и вне конкуренции.

Если такую мебель украсить фурнитурой, изготовленной по старинным традициям, в результате получится уникальное произведение искусства. Но мебель из массива требует бережного и тщательного ухода, который заключается в обработке составами с содержанием воска. Если не выполнять такие процедуры, со временем изделия теряют свой привлекательный внешний вид.

Кроме того, натуральное дерево чувствительно к перепадам температур и влажности, поэтому содержать такие изделия – это не только большая ответственность, но и связанные с этим затраты.

Что касается мебельных и иных изделий, выполненных с применением древесного шпонированного покрытия, то они менее капризны, просты в эксплуатации, поэтому популярность доступных по цене моделей неуклонно растет. Внешний вид изделий из шпона будет выглядеть ничуть не хуже, чем натуральные массивные аналоги. Технологии производства позволяют предотвращать возможность растрескивания шпона на декорируемой им поверхности. Кроме того, подобная мебель и иные изделия устойчивы к перепадам температур и влажности, они стойко выдерживают воздействие ультрафиолетовых лучей. Такая прочность возможна по причине обработки натурального среза специальным защитным покрытием в виде слоя полиуретанового лака. Шпонированная мебель не имеет такого большого веса, как массивная, поэтому ее легко перемещать. Если часть шпона подверглась повреждению, то этот участок можно отреставрировать, чтобы продлить срок службы изделия.

Кроме обычного шпона, существует еще и так называемый экошпон, который также впервые появился в Германии. Технология производства этого продукта была основана на утилизации отходов, которые остаются при изготовлении обычного шпона. Предприимчивые немцы решили создать новый вид материала, который представляет собой смесь, состоящую из волокон древесины и полимерного компонента. Такой вид облицовочной продукции позволял перейти на безотходное производство, в результате чего появился качественно новый декоративный материал, сочетающий в себе свойства натурального дерева и прочность полимера. Экошпон по сравнению с обычным шпоном имеет более низкую стоимость и различные варианты цветовой гаммы исполнения. Благодаря такому материалу рядовому покупателю стало доступным приобретение мебели из ценнейших пород древесины.

Кроме того, экошпон обладает особенной стойкостью к воздействиям окружающей среды и имеет длительный сок эксплуатации. Благодаря полимерному компоненту, входящему в состав материала, он стоек к царапинам и механическим воздействиям. Экошпон не расслаивается, не подвергается коррозии из-за перепадов температуры и влажности, его можно мыть с использованием синтетических моющих средств, так как волокна, соединенные с полимером, абсолютно устойчивы к влажности. Экошпон может имитировать любые породы ценных деревьев, оставаясь при этом экологически безвредным для здоровья человека материалом.

Подводя итог сравнения различных материалов, можно сделать вывод, что идеальных продуктов не существует, так как каждый из них имеет свои преимущества и недостатки. Натуральный древесный массив – дорогостоящий материал, который требует определенных условий для эксплуатации. При низкой влажности дерево рассыхается и трескается, а при высоком уровне влаги оно разбухает и подвергается деформированию. Что касается шпона, то он дешевле массива, но дороже экошпона. Обладая устойчивостью к перепадам влажности воздуха, этот материал плохо реагирует на царапины и удары. Поврежденный участок подлежит полной замене, так как отреставрировать его по-другому нет возможности. Экошпон – наиболее дешевый вариант, но по внешнему виду он значительно отличается от натурального массива и шпона, хотя эксплуатационные качества у него высокие.

Тангенциальный распил древесины – обычные паркетные доски

При производстве обычной доски плоскость распила проходит на расстоянии от центра по касательной к годичным кольцам. Так получается больше досок из одного бревна, но рисунок при этом будет непредсказуемый, с большим количеством завитков, линий, пятен и колец. Дерево выглядит более натурально. В отличие от доски радиального распила, в этом случае древесина более пористая и менее устойчивая к износу. Поэтому паркет тангенциального распила принадлежит к эконом-классу.

Благодаря современным технологиям производства, а также специальным составам для пропитки паркета, долговечность древесины тангенциального распила повышается.

Пороки древесины

— это природные недостатки отдельных участков древесины, снижающие ее качество и ограничивающие ее использование.

Дефектами

называют пороки древесины механического происхождения, возникающие в ней в процессе заготовки, транспортирования, сортировки, штабелевки и механической обработки.

Один из пороков древесины — наклон волокон

— раньше называли косослоем. Как уже ясно из названия, данный дефект заключается в отклонении волокон от продольной оси ствола. Наклон волокон может быть как тангенциальным, так и радиальным.

Тяговая древесина

характеризуется изменением строения в растянутой зоне стволов и сучьев, проявляющимся в резком увеличении ширины годичных слоев. Под действием света такие участки древесины окрашиваются в коричневый цвет. Как правило, тяговая древесина характерна для лиственных пород деревьев.

Свилеватость

— извилистое или беспорядочное расположение волокон древесины. Встречается у всех древесных пород, чаще у лиственных.

Завиток

— местное искривление годичных слоев около сучков или проростей. Бывает односторонний и сквозной, снижает прочность древесины. Те же «побочные эффекты» дают и глазки — следы неразвившихся в побег спящих почек. Их диаметр не превышает 5мм. Глазка бывают разбросанные и групповые, светлые и темные.

Кармашек

— плотность внутри или между годичными слоями, заполненная смолой или камедями.

Сердцевина

— узкая центральная часть ствола, состоящая из рыхлой ткани бурого или более светлого, чем у окружающей древесины, цвета. На торцах сортимента наблюдаются пятна около 5мм различной формы, на радиальной поверхности — в виде узкой полосы.

Смещенная сердцевина

— эксцентричное расположение сердцевины, сопровождающееся свилеватостью.

Двойная сердцевина

— наличие в сортименте 2 и более сердцевин с самостоятельными системами годичных слоев, окруженных с периферии одной общей системой.

Сухобокость

— участок поверхности ствола, омертвевший в процессе роста дерева как результат повреждения.

Прорость

— зарастающая или заросшая рана.

Рак

— углубление или вздутие на поверхности растущего дерева в результате деятельности грибов или бактерий.

Ложное ядро

— темная, неравномерно окрашенная зона, граница которой не совпадает с годичными слоями, отделенная от заболони темной каймой.

Пятнистость древесины

— окраска заболони лиственных пород в виде пятен и полос, близкая по цвету к окраске ядра.

Внутренняя заболонь

— смежные годичные слои, расположенные в зоне ядра, окраска и свойства их близки к окраске и свойствам заболони.

Водослоем

называют участки ядра или спелой древесины с повышенным содержанием воды.

Твердость древесины в первую очередь зависит от породы древесины, а также в большой степени от условий роста дерева, влажности и пр. В пределах одного вида разброс значений может быть весьма значительным. Обычно указываются средние относительные показатели твердости по Бринелю в процентах по отношению к дубу, относительная твердость дуба принимается за 100%.

Прочностью называется способность древесины сопротивляться разрушению под действием механических нагрузок. Она зависит от направления действующей нагрузки, породы дерева, плотности, влажности, наличия пороков и характеризуется пределом прочности — напряжением, при котором разрушается образец. Различают основные виды действия сил: растяжение, сжатие, изгиб, скалывание.

Таким образом, при выборе материалов и изделий из древесины следует учитывать вышеуказанные характеристики и не приобретать продукцию с дефектами и пороками древесины. Как правило, некачественная древесина не используется для производства изделий, но только ваша бдительность поможет вам избежать покупки некачественной продукции, не соответствующей нормам и стандартам.

Распиловка пиломатериала

— основополагающий процесс в обработке древесины. Для начала надо напомнить несколько терминов, которые употребляются в деревообрабатывающей промышленности и которые определены ГОСТ 18288-87 производство лесопильное термины и определения :

Пиломатериалы. Материалы, которые имею одну или более ровных сторон. В зависимости от отношения длины к ширине и количества параллельных сторон отличают брус, бруски, доски, обапол и шпалы.

- Бруски

— толщина менее 100 мм, ширина не превышает двойной толщины. К этой категории относятся и рейки, только линейные размеры их значительно меньше. - Брус

— толщина более 100 мм, ширина не превышает двойной толщины. - Доски

— ширина превышает две толщины, могут быть обрезными (все четыре стороны обрезаются) или необрезными (боковые стороны не обрезаются). - Шпалы

— это брус со строго определенными размерами, применяется во время строительства железных дорог, в настоящее время используется редко. - Обапол

— более привычное название «горбыль», внешняя сторона хлыста, имеет только одну ровную поверхность. Чаще всего используется для дальнейшей переработки в щепу.

Методы распиловки древесины

Это очень важный фактор, от выбранного метода во многом зависит общий выход пиломатериалов и их качество. В зависимости от направления распила к годовым кольцам существует два способа:

- Радиальный.

Наиболее качественные пиломатериалы, имеют отличную структуру и высокие показатели по физической прочности. Пила движется перпендикулярно к годовым кольцам. - Тангенциальный.

Дает значительно больший выход пиломатериалов, но качество их несколько ниже. Пила движется параллельно к годовым кольцам или в тангенциальном направлении.

Выбор конкретного метода распила завит от конечного использования пиломатериалов и состояния хлыста. В интернете можно встретить «странные статьи» о распиловке по кругу и так далее. В действительности абсолютное большинство хлыстов во время распиловки находится в одном положении, в результате часть пиломатериалов имеет тангенциальный распил (примерно 2/3 от всего количества), а остальные пиломатериалы имеют радиальный распил. Тангенциально распиливается верх и низ бревна, радиально распиливается только его середина.

По требованию заказчика или с учетом собственного производства хлыст может распиливаться с боковых сторон, потом кантоваться на 90°, опять производится распиловка. В результате получается часть досок необрезных тангенциального распила, а остальная часть досок будет обрезными с радиальным распилом. Еще раз повторим, что способы распила выбираются в каждом конкретном случае отдельно с учетом вышеперечисленных факторов. В настоящее время существуют три типа пилорам, каждый из них имеет свои преимущества и недостатки. Поговорим о них более подробно.

Рамные пилорамы

Это первые механизмы, которые начали использоваться для механической распиловки древесины. Сегодня, по нашему мнению, незаслуженно «вышли из моды». Рассмотрим объективно их достоинства и недостатки.

Чтобы было понятнее, надо узнать о принципах работы. На рамной пилораме в вертикальном положении фиксируется несколько пил (от десяти и более, все зависит от размеров станины), расстояние между пилами устанавливается один раз, распиловка осуществляется вертикальным движением всех пил с одновременной подачей хлыста.

Плюсы

.

- Можно полностью механизировать весь процесс

- Пилорама проста в устройстве и обслуживании

- Производительность находится на вполне приемлемом уровне

- За один проход распиливает весь хлыст

- Все полученные необрезные доски можно сделать обрезными одновременно и также за один проход

- Обрезная доска получается высокого качества

- Экономия времени

Минусы

- Считается, что эти пилорамы переводят в опилки большое количество древесины. Но это верно только в отношении устаревших моделей. Раньше пилы изготовлялись из не очень качественных сталей, толщина каждой пилы составляла до 3 мм, плюс развод зубьев, пропил увеличивался до 5 мм. Сегодня за счет уменьшения толщины пилы и угла развода зубьев толщина пропила существенно уменьшается. Мы толщину пропила сравним с ленточной пилорамой ниже, вы узнаете то, о чем молчат их производители.

Ленточные пилорамы

Считаются самым совершенным оборудованием, наиболее производительным, количество опилок минимальное. Это мы еще обсудим, но для начала кратко опишем их устройство и принцип действия. Распил производится замкнутыми высокооборотными пилами, толщина пил небольшая, ширина распила уменьшается. Распил происходит за счет поступательно/возвратного движения одной пилы вдоль хлыста. Честно говоря, достоинств мы особых не замечаем (для покупателя), а недостатки есть. Чтобы не быть голословными, расскажем о тонкостях процесса резания.

Пилорамы требуют очень внимательного к себе отношения. Неправильная заточка зубьев, неправильное натяжение или выбор скорости резания (все эти параметры выбираются с учетом вида древесины) приводят к тому, что пиломатериалы получают волнистую поверхность. Высота волн может достигать несколько сантиметров. А такая волнистость даже одной доски сводит на нет все «преимущества тонкого распила». Волна на пиломатериале является видимым пороком обработки и снижает сорт пиломатериала. Классификация дефектов древесины подробно описана в одноименной статье.

У этих пилорам довольно низкая производительность, требует много физического труда. К примеру, если ваш хлыст имеет диаметр 100 см, то подсчитайте, сколько проходов туда/обратно нужно сделать, чтобы распилить его на доски толщиной 2 см., а рамная пилорама распилит его за один проход. Кроме этого, каждую пропиленную доску необходимо вручную снимать с пилорамы и складировать в отдельном месте. При этом после каждого среза приходится опять устанавливать уровень пилы. Очень высокая степень опасности при эксплуатации. Риски травматизма во время работы на такой пилораме возрастают в геометрической прогрессии — это и обрыв пилы на высоких оборотах, и наличие металлических предметов в теле дерева (а такое случается не так уж и редко). Проблемы с уборкой опилок. Они рассыпаются по всей длине пилорамы, убирать их долго и затруднительно.

Конечно, о таких «тонкостях» производители ленточных пилорам «стыдливо» умалчивают. Мы советуем во время выбора пилорамы учитывать максимальное количество факторов: необходимый объем пиломатериалов, наличие квалифицированных кадров, особенности пиломатериалов и требования к их качеству. Ведь профессиональные работники на ленточной пилораме производят пиломатериалы 1 сорта в соответствии с ГОСТом.

Плюсы

.

- Сравнительно недорогая

- Распиловка и в горизонтальном и вертикальном направлени

- Большая толщина хлыста, до 400 мм

- Низкий процент отходов

- Чистота пила

Минусы

- Низкая производительность

- Повышенная степень опасности

- Сложная настройка

- Высокая квалификация персонала

- Обязательно «время отдыха» от 8 до 10 часов

- Уборка

Дисковые пилорамы

Дисковые пилы, отличаются от ленточной и рамной (многопильной) пилорамы, качеством кромок и параллельностью пласти. Пиломатериал произведенный на дисковой пилораме по праву считается лучшим, но только с точки зрения потребителя. Основным фактом делающим пиломатериалы произведенные на дисковой пилораме не доступными для потребления — это высокая цена. Высокая цена не позволяет конкурировать на рынке строительных материалов, несмотря на превосходное качество доски и бруса произведенного таким методом. Связано данное обстоятельство с тремя фактами влияющими на увеличение себестоимости пиломатериала с дисковой пилорамы:

Подведем итог:

при выборе обрезного пиломатериала нужно учитывать не только способ распиловки пиломатериала, но и квалификацию персонала, обслуживающего данное оборудование. Купить пиломатериалы хорошего качества вы можете у проверенного поставщика, ознакомившись с продукцией по предлагаемым фото на сайте производителя или приехав на склад готовой продукции. Компания Елка-Палка готова предложить свои услуги в соответствии с прайс-листами, указанными на нашем сайте. Мы реализуем только качественную продукцию собственного производства или закупаемую у проверенных поставщиков. Обязательный контроль качества.

Пиломатериалы

— материалы из древесины (брусья, доски и бруски), получаемые лесопилением. Различают пиломатериалы радиальной, тангенциальной и смешанной распиловки. Пиломатериалы с опиленными кромками называются обрезными, с неопиленными — необрезными.

Большие высококачественные брёвна (это бревна из нижней, комлевой части дерева) дают наиболее ценный пиломатериал. При пилении таких брёвен, надо определиться с толщиной получаемых досок, чтобы максимизировать объём и стоимость получаемого материала. Поскольку цены на пиломатериал зависят от его толщины, и кроме того, при распиловке на толстый брус получается меньше опилок, это решение серьёзно влияет на доход. Однако, если при этом качество толстого материала ниже, даже если лучшая грань почти чистая, то продать его за хорошую цену будет непросто. Распиловщик должен постараться уменьшить размер напиливаемого материала, когда увидит, что качество древесины начинает падать.

Если бревно хорошее, производить пиломатериал большого размера и железнодорожные шпалы из центральной части бревна, по меньшей мере, неразумно. Потому что цена бруса всегда меньше, чем цена доски.

Для брёвен высоких сортов рекомендуется пиление по кругу. Фактически, пиление с учётом конусности бревна с наклоном бревна так, чтобы пиление происходило параллельно коре, рекомендуется для всех «хороших» граней. Результатом будет получение чистой древесины по всей длине, более ценных кусочков пиломатериала, и это позволит избежать необходимости распиливать чистую древесину потом на коротыши. Когда дойдёте до низкосортной части бревна, переходите к форме бруса и минимизируйте при этом операцию обрезки бруса по бокам.

Прочные, но некачественные брёвна нужно пилить так быстро, как только возможно. От этих брёвен толку мало — прибыль очень маленькая, либо вообще никакая, значит, эти брёвна нужно вынимать из станка чем быстрее, тем лучше. Здесь подходит любой способ пиления. Чаще всего их пилят на брус, либо просто пилят насквозь. Перевороты бревна в данном случае вообще лучше свести к абсолютному нулю.

Непрочные брёвна дают такую несущественную прибыль и такой огромный риск поломать продукт, что лучше вообще не иметь с ними дела.

Брёвна среднего качества могут давать значительное количество хорошего пиломатериала, и тут уже многое зависит от распиловщика, от того, как он будет переворачивать бревно. Здесь решение о вращении бревна критично для прибыли.

Для начала надо выбрать наихудшую часть бревна и спилить её без учёта сбега. Но нельзя пилить с этой стороны слишком много. Для небольших брёвен вообще нужно спилить один пласт, то есть пропилить один раз во всей длине бревна, или пласт и короткую доску, а затем перевернуть бревно на противоположную сторону.

Другой способ состоит в том, что надо выбрать наилучшую сторону бревна и начинать распил с учётом конусности бревна. Затем долго распиливается именно эта часть, прежде чем бревно будет перевернуто.

Пиломатериал напиливается с одной грани до тех пор, пока распиловщик ожидает, что следующая доска с этой стороны бревна будет не ниже по качеству, чем доски, которые можно получить из другой грани. Существует исключение: если начать пилить с наихудшей грани бревна, то надо пилить, пока не получится абсолютно гладкая поверхность распила, чтобы перевернуть на неё бревно. Другими словами, хорошую сторону бревна нужно распиливать глубоко, а с плохой стороны просто снимается пласт или пласт и одна доска.

Если взять бревно диаметром 60 см, хотя это справедливо для всех брёвен любых размеров, при пилении с поворотом на 180° получаем 8 досок, которые нужно дополнительно обрезать по бокам, а с использованием менее эффективного метода, поворачивая всегда на соседнюю грань, получим 13 таких досок. Одно это обстоятельство уже может быть значительным доводом в пользу переворота бревна на 180°, особенно для небольших предприятий. Кроме того, такой способ пиления даёт больше широких досок, а они обычно более ценные. При перевороте на соседнюю грань получается 8 досок тангенциального распила, которые подвержены сильному короблению при сушке. Далее, если это орех или красный дуб с узкой заболонной частью, то при 180-градусном перевороте бревна получим 10 досок с заболонью, при другом методе переворота — 13 досок. Заболонь вызывает проблемы при сушке. А при 180-градусном перевороте бревна внутреннее напряжение древесины снимается, что в результате позволяет избежать щелей и трещин.

Переворот на соседнюю грань может быть легче, но с экономической точки зрения и с точки зрения безопасности пиления выгоднее вращение бревна на 180°.

После того, как распилены две противоположные грани бревна, нужно переходить к третьей и четвёртой. Как обычно, первой распиливается худшая из этих граней без учёта конусности бревна. Однако грань хорошего качества всегда должна распиливаться параллельно коре, чтобы увеличить выход хороших пиломатериалов из бревна.

Ширина первого пласта при пилении со всех четырёх сторон бревна является критичной.

Если грань хорошего качества, то есть первая спиленная доска может быть отнесена к хорошему сорту, тогда минимальная ширина распиливаемого пиломатериала должна быть 15-1 см. Конечно, это зависит от размеров самого бревна. Чтобы учесть дальнейшую обработку доски, строгание или даже обрезку по бокам, рекомендуется именно 15-1 см, а не 15 см.

Если грань плохого качества, тогда имеет смысл пилить доски шириной не менее 10-1 см. Длина таких досок должна быть не меньше 1,2 м. Нужно вообще производить на своей пилораме доски не меньшей длины.

Когда дело доходит до брёвен откровенно плохого качества, имеет смысл распиливать их с «брюха» или с «ушек», а не искать хорошую грань. «Ушки» обычно снимаются за 1 или 2 прохода пилы, открывая гладкую поверхность внутри бревна. Распил с «брюшка» требует большего числа манипуляций, а в результате вы получаете несколько коротких, но чистых досок.

Брус имеет ряд преимуществ по сравнению с тонкими досками. Брус часто имеет красивый узор древесины, который нравится покупателям. При сушке он усыхает вдвое меньше, чем доски (3% против 6% у досок). Меньше растрескивания во время сушки. При изменении влажности окружающей среды брус более стабилен. Когда им покрывают пол, он почти не изнашивается.

Так же при пилении бруса выход полезного продукта из бревна на 20% ниже. Скорость его производства гораздо ниже. Он требует времени сушки на 15% больше. Брус усыхает по толщине в 2 раза больше, чем узкие доски. Острые сучья, которые остаются в брусе, в отличие от круглых сучьев в досках, сильно снижают прочность материала.

Радиальным

называется распил, при котором плоскость разреза проходит через сердцевину ствола. Древесина таких досок довольно однородна по цвету и текстуре, межкольцевые размеры минимальны. Доски радиального распила устойчивы к внешним воздействиям, практически не подвергаются деформации и обладают высокой износостойкостью. Доска радиального распила имеет коэффициент усушки = 0,19%, а коэффициент разбухания = 0,2%. Эти показатели у пиломатериалов радиального распила вдвое лучше, чем у доски тангенциального распила. У доски радиального распила процесс усушки и разбухания идет по ширине волокон — толщина доски, а у тангенциального распила по ширине доски т.к. волокна у «тангенса» расположены по ширине. Соответственно у доски пола, паркетной доски, имитации бруса, блок-хауса, вагонки радиального распила щелей практически нет по сравнению с аналогичными изделиями тангенциального распила. Поскольку выход досок радиального распила составляет 10 — 15% от общего объема, стоимость их довольно высока.

Радиальный распил древесины — способ распила бревна, при котором все волокна в доске идут вдоль направления годовых колец. При радиальном распиле пиломатериал обладает наилучшими физико-механическими качествами. Прочность и твердость древесины при радиальном распиле выше, чем при тангенциальном.

Выход доски радиального распила обычно невелик (не превышает 30%). На продольно-распиловочных станках UP-700 выход доски радиального распила достигает 60%. Такой высокий показатель достигается благодаря системе оптимизации распила. Выбирая среди критериев оптимизации максимальный выход доски радиального распила, условия радиальности и полурадиальности распила, технолог определяет процент выхода радиальной доски.

Радиальный распил можно произвести и на другом оборудовании. Но процентный выход доски радиального раскроя на другом оборудовании зависит от того, как оператор раскроил бревно. Обычно этот показатель значительно меньше 50 %. За счёт микропроцессорной системы управления и системы оптимизации на UP-700 можно получить максимально возможное количество доски радиального распила.

| Фактура распила : 1 — тангенциальный распил; 2 — радиальный распил; 3 — полурадиальный распил. |

Тангенциальным

называется распил, при котором плоскость разреза проходит на расстоянии от сердцевины, по касательной к годичному слою ствола. Такие доски имеют ярко выраженную текстуру и насыщенный волнообразный рисунок годовых колец. Доски тангенциального распила имеют более высокие коэффициенты усушки и разбухания, но более доступны по цене.

Где применяется?

Древесный шпон используется с декоративной целью в мебельной и деревообрабатывающей промышленности. С его помощью выполняется отделка поверхностей, выполненных из дешевых материалов. Покрытие шпоном создает эффект натурального дерева при низкой себестоимости готовой продукции. Тонкий шпон находит применение в изготовлении дверных полотен, а также отделочных стеновых панелей. Из этого материала делают коробки для спичек, производят ящики для фруктов, а также используют в технологии выпуска фанерного многослойного листа.

В качестве основания для оклейки шпоном может быть лист ДСП, МДФ, гипсокартон. Листы древесного среза применимы для реставрационных работ при ремонте бывшей в употреблении мебели. Строганый тип шпона используют при изготовлении спортивного инвентаря, дизайнерских сувениров, предметов бытового назначения и многого другого. Пиленый шпон находит применение в создании корпусов музыкальных инструментов, дверных проемов и арочных конструкций, эксклюзивных моделей мебели, шкатулок, панно, подарочной продукции. Шпон благородных пород деревьев, имеющий цветную окраску, является предметом для творчества.

С его помощью мастера создают предметы искусства в технике маркетри, интарсии, мозаики, где кусочки материала подбираются по цвету и форме, составляя собой полотно картины или орнамента.

Современные технологии производства

Помимо традиционных способов, многие предприятия внедрили и успешно применяют новые подходы к изготовлению шпоновых изделий.

Популярностью пользуется пестрый, разнохарактерный мультишпон, на поверхности которого могут иметься светлые или темные коричневые оттенки, серые тона с отличающейся фактурой. Существуют дизайнерские работы, создающие строго определенный или хаотичный рисунок, непохожий на натуральную расцветку, но с текстурой дерева. Продукция востребована в кругу ценителей нестандартных решений в оформлении интерьеров.

Особенности файн-лайн

Изделия со своеобразным названием, понятным любому человеку, изучавшему английский в школе, действительно, имеют прекрасные линии на поверхности. Материал делают из древесных отходов, вследствие чего его стоимость более доступна, чем у первоклассного натурального шпона. Такой вид шпона называют также реконструированным. Продукция вида файн-лайн представлена в ассортименте, имеет большую цветовую гамму, легко претерпевает дальнейшую обработку.

Технологический цикл производства реконструированного шпона включает в себя следующие этапы:

- снятие пластин на лущильных станках;

- высушивание и сортировка;

- пропитывание красителем в емкостях;

- обработка клеящими средствами;

- прессование;

- форматирование строганием.

Таким образом, продукция является лущеной и при этом строганой. Влажность материала должна укладываться в диапазон от 8 до 12 %. Наибольшим спросом пользуются виды реконструированных пластин файн-лайн толщиной 0,35…5 мм, плотностью от 450 до 600 кг/м3. Конечный продукт имеет до 94 % натуральной древесины, приблизительно 6 % склеивающего вещества, не более 2 % красящих пигментов.

Файн-лайн-покрытия могут имитировать текстуру любых древесных пород, создавать текстильные рисунки, например сатиновый узор поверхности. Шпон вида файн-лайн обладает большой пластичностью и термостойкостью, не реагирует на влажное окружение воздуха, легко покрывается лаком.

Какие породы дерева применяют

Ламели и листы шпона используются в различных сферах, выбор которых зависит от особенностей сырья.

Существует множество пород дуба, из основных частей и наростов которого делают шпон. Продукция характеризуется прочностью, высокими эстетическими характеристиками, долговечностью. Дубовым видом шпона отделывают мебель, паркетные дощечки, двери.

Березовые пластины из карельских пород выделяются из общего ряда нестандартной, красивой текстурой. Они пригодны для любых работ со сметой, допускающей приобретение изысканной отделки.

Ореховый вид шпона отличается повышенной пластичностью, что полезно для производства перил, поручней, других изогнутых деталей строений или мебели.

Для оформления элитной мебели часто выбирают шпоновые пластины из европейской или американской вишни, древесина которой имеет светлые или красноватые оттенки коричневого цвета, благородную текстуру.

Повышенной прочностью, необходимой для повседневного применения, характеризуется шпон из бука, полученный как посредством пропаривания древесины, так и без него. Пластины имеют своеобразный оттенок коричневого цвета, хорошо полируются, шлифуются, принимают изогнутые формы.

Существующий ассортимент позволяет выбрать любой вид натурального или реконструированного материала, соответствующий требованиям к внешнему виду, прочности, ценам и пожеланиям заказчиков.

Рустикальный распил

Срез выполняется в любом направлении под острым углом к волокнам древесины: доски получаются с самыми разнообразными текстурами. Именно поэтому рустикальный способ распила крайне редко используется в производстве паркета: подобрать однородные плашки, сопоставимые по цвету, практически невозможно.

Способ распила и селекция паркета по внешним признакам определяют текстуру и цвет каждой плашки, а также напрямую влияют на стабильность и прочность напольного покрытия.

Приглашаем вас в салоны «ПоловЪ» в Москве и Одинцово: посмотреть образцы паркетной доски и массивного паркета различных селекций, изучить сертификаты качества, задать сопутствующие вопросы менеджерам и заказать недорогую доставку в удобное для вас время!

Что лучше – экошпон или натуральный материал?

Кроме традиционных тонких древесных листов и материала под названием файн-лайн, который все же считается натуральным, существует их аналог, так называемый эко-шпон, который в отличие от первых двух видов и стоит намного меньше, и обладает рядом уникальных свойств.

Вариантов подобной отделки существует несколько, но самой распространенной является полипропиленовая пленка и nano-flex. Это материалы искусственного происхождения, но тем не менее, отличающиеся высокой степенью идентичности натуральных, прочностью и долговечностью.

Полипропиленовые покрытие производится путем прессования древесно-стружечных отходов с добавлением соответствующих искусственных ингредиентов. Своим внешним видом практически не отличается от натурального материала.

В покрытии nano-flex, как основа, присутствует японский пергамент, покрытый несколькими слоями полимерного вещества и лака. Помимо образования бархатистой поверхности, которая по ощущению напоминает натуральную древесину, этот материал производит эффект трехмерной визуализации за счет того, что этот экошпон состоит из различных по фактуре участков – матовых и глянцевых.

Искусственное покрытие по сравнению с природными древесными материалами обладает рядом преимуществ:

- Низкая стоимость

- Устойчивость к механическому воздействию, перепадам температурного режима, высокой влажности

- Широкая цветовая и фактурная гамма

- Отсутствие в составе химически активных вредных веществ – фенола, хлора и формальдегида

Из недостатков можно отметить низкую ремонтнопригодность. И конечно, его искусственное происхождение, каким бы безопасным оно не было.

А теперь посмотрите удивительное видео по изготовлению шпонированной столешницы:

Мы рассказали все, что знаем о шпоне, а как его использовать решать вам. Купить же его можно во многих магазинах строительных материалов, если решитесь своими руками фанеровать какие-то предметы быта.

Оборудование для распила бревен

Самым известным видом оборудования для роспуска бревен на пиломатериалы является пилорама. Как понятно из названия, пильный станок такого типа обладает рамами, на которых закреплены режущие части. С помощью передвижения рам вдоль бревна происходит его раскрой.

Работа ленточной пилорамы, видео которого можно найти в Интернете, даст представление о работе этого оборудования. Такой станок позволяет произвести обработку бревен диаметром до 80 см и длиной до 7 метров. Конструкция ленточных пилорам бывает двух видов: вертикальной и горизонтальной. В обоих типах такого оборудования за распил древесины отвечает ленточное полотно.