Лесопромышленный комплекс продолжает жить в условиях затянувшегося после коронакризиса «сырьевого ралли». Дефицит древесного сырья и пиломатериалов сохраняется, цены продолжают расти, отраслевые организации пролонгируют включение целого ряда продукции в ЛесЕГАИС для ограничения их поставок за рубеж. Тут хочешь не хочешь, а даже крупные предприятия начинают задумываться о максимальном снижении издержек и экономии ресурсов. В том числе это касается и шпона. Ведь не секрет, что после лущения и сушки неформатный, кусковой шпон составляет около 30% продукции.

Если учесть, что из одного чурака в среднем выходит около 5 метров шпона, то «отходы» — почти 1,5 метра. А сколько кубометров готового сырья выходит за смену даже на небольшом предприятии? Пожалуй, если соединить вместе неформатные «обрезки» материала, полученные за день, этим полотном можно запросто застелить городскую трассу.

А может, проблему «раздули»?

Возможно, те, кто пока не испытывает трудностей со снабжением, пополнением складских запасов и обеспечением объёмов производства, могут подумать, что ситуацию гипертрофировали и раздули до такого масштаба отраслевые СМИ и профессиональные ассоциации. Да, некоторые сложности существуют, но не изменять же из-за такого шума отлаженный за годы техпроцесс и не модернизировать же спешно линии сращивания.

Однако привычный рыночный уклад уже сошёл с рельсов под влиянием целого ряда факторов. Нарушение цепочек поставок сначала привело к остановке мощностей на многих предприятиях, а после — к их перегрузке при нехватке складских запасов.

Спрос высокий, сырья не хватает — приходится повышать стоимость, что приводит к подорожанию комплектующих.

Повлиял и выход с рынка целого ряда крупных игроков — из-за этого повышенную нагрузку пришлось распределять среди оставшихся в строю. И это в мировом масштабе. Среди лидеров в производстве фанеры (а значит, и шпона) выделяются США и Китай, и в период первой волны эти страны попросту выпали из игры. По данным Ассоциации «Лестех», доля Китая в производстве фанеры в общем объёме в 2022 году сократилась с 66,7 до 44,8%. Естественно, многие, кто закупал продукцию на азиатском рынке, обратили внимание также и на рынок российский. В результате в 2022 году отечественные предприятия экспортировали за рубеж почти 2,9 млн м3 фанеры — на 5,6% больше, чем в 2019-м.

И нельзя упускать из виду пожары, сокращение лесного фонда и неграмотную утилизацию древесных отходов. Нашей деревообрабатывающей отрасли пора обратиться в сторону циклической экономики, вторичной переработки и экономии ресурсов. Иначе России, даже при большой лесистости, рано или поздно придётся закупать сырьё за рубежом.

«Люди, к сожалению, не понимают, что если сейчас не заняться проблемой, то вскоре проблема займётся ими. Я имею в виду, что скоро государство перестанет игнорировать вопросы сбережения ресурсов и экологии. Ведь этот неприятный аспект сочетает в себе множество других, начиная с нехватки ресурсов, расходов средств, собственно, самого предприятия и заканчивая ущербом природе», — дал оценку ситуации генеральный директор Ассоциации мебельной и деревообрабатывающей промышленности России (АМДПР) Тимур Иртуганов.

Современные проблемы требуют сращивания

Если просмотреть новостную сводку, то именно в 2020-2021 году начали поступать сообщения от крупных производителей о модернизации своих мощностей, в том числе линий склеивания шпона. Например, в начале этого лета «Свеза» на своих официальных ресурсах оповестила о запуске новой линии ребросклеивания, которая позволит сшивать до 10 000 кубометров шпона в год. Инвестиции в проект составили порядка 50 млн рублей. Годом ранее комбинат ввёл в эксплуатацию японские линии ребросклеивания сырого шпона на своём предприятии в Костроме.

Общественные и научные деятели из отрасли деревообработки и производители-практики сходятся в одном: этап сращивания малоформатных кусков шпона обойти никак не получится, особенно в нынешних реалиях. В ином случае себестоимость продукта будет неоправданной.

«Скажу больше, без применения технологий склеивания шпона фанера выйдет буквально золотой. Ведь самые качественные форматные листы предназначены для наружных слоёв, фасадов. Внутрь обычно как раз идёт шпон, склеенный из неформатных отрезков. Составлять весь пакет полностью из идеального форматного шпона — это очень расточительно.

В себестоимость фанеры, несмотря на дороговизну клея (на эту составляющую приходится около 25% от общей цены), по большей части входят затраты на производство шпона, его сушку и т. д. Исходя из этого, склеивание кусков для нормализации размеров шпона может дать в среднем до 30% экономии. Даже с учётом отходов, образующихся при обрезке кромок.

Окончательная цифра, безусловно, зависит от множества факторов, таких как масштаб предприятия, его технические ресурсы, финансовые возможности и прочее. Однако издержки однозначно значительно снижаются», — подчеркнула доцент кафедры управления в технических системах и инновационных технологий УГЛТУ Елена Стенина.

«Наличие таких и схожих систем позволяет предприятию снизить требования к материальной базе, ведь маломерное берёзовое фансырьё более доступно на рынке и зачастую имеет меньшую стоимость. Также это помогает снизить количество отходов и избежать необходимости внедрения дополнительных операций по их использованию или переработке», — пояснил региональный директор Plytec Микко Пилси.

Линии склеивания применяют и в мебельной промышленности, где, на первый взгляд, объёмы используемого шпона даже близко не такие масштабные, как при изготовлении фанеры. Причём именно мебельщики отчётливо осознают, что разумное потребление шпона поможет сберечь и лесные ресурсы страны.

«Использование шпона в мебельной отрасли позволяет не только удовлетворять потребности целого ряда покупателей, которые не могут позволить себе натуральный массив, но и банально экономить деловую древесину. Грубо говоря, из одного бревна получится около четырёх обеденных столов. Но если мы изготовим из него натуральный шпон, его будет достаточно, чтобы путём облицовки изготовить уже 40 столов из качественных древесностружечных плит.

Это если в глобальном плане. В рамках самого мебельного производства сращивание шпона позволяет более выгодно изготавливать «рубашки» для больших объектов, таких как крупная корпусная мебель и дверные полотна», — заметил главный технолог ООО «Тимохины деревяшки» Роман Тарасов.

Фото: sveza.ru

Подготовка сырья

В качестве сырья применяется натуральный древесный материал. Здесь используется и недорогая сосна, и сорта более ценных твёрдых пород дерева. Технологический процесс подготовки сырья зависит от выбора способа изготовления. Существует 3 способа изготовления шпона:

- Лущение;

- Строгание;

- Пиление.

При использовании метода лущения изготавливают так называемые чураки, являющиеся частью древесного ствола. Длина чураков колеблется от 0,8 до 3,2 м. Для производства строганого шпона применяются заготовки не менее 1,5 м. Максимальный диаметр заготовки зависит от возможностей обрабатывающих механизмов. За минимальный размер диаметра принят показатель 18 см.

- Строганый материал делается из заготовок диаметром не менее 22 см, после чего из них изготавливается брус квадратного сечения.

- Требования к заготовкам:

- Минимальное количество сучков;

- Отсутствие червоточин;

- Отсутствие трещин и гнили.

Лущёный шпон

Технология производства лущёного шпона заключается в срезании наружного тонкого слоя древесины с вращающейся заготовки. Процесс срезания происходит спирально, по мере уменьшения диаметра ствола. Листы такого шпона отличаются большими размерами и в ширину, и в длину.

Но срезание вдоль годовых колец, влияет на внешний вид материала. Древесная структура тут выглядит искажённо, она почти не имеет сходства с видом пиленых досок. Готовые листы чаще всего предназначены для производства многослойной фанеры.

Производство методом пиления

Метод пиления является самым старым из существующих способов производства шпона.

Он схож с процессом изготовления досок. Только толщина готового материала здесь колеблется от 1,2 до 10 мм. В отличие от лущёных экземпляров, пиленый материал полностью сохраняет естественную структуру древесного рисунка. Поэтому он используется в декоративных целях. Недостатком данного способа является большое количество отходов, так как значительная часть сырья превращается в опилки.

Производство строганого шпона

Метод строгания, также как и пиление, сохраняет естественный рисунок древесной структуры, только здесь используются не пилы, а ножи.

Если же сравнивать строгание с технологией лущения, где тоже используются ножи, то здесь шпон производится не круговым срезанием поверхности вращающейся заготовки, а снятием слоёв с плоскостей бруса. В зависимости от видов используемых станков, движение ножа производится вдоль или поперёк направления древесных волокон.

Шпон файн-лайн

Современный натуральный материал, схожий своими свойствами с пластиком. Отличительными особенностями файн-лайна являются его стабильность в условиях перепадов температур и устойчивость к повышенному уровню влажности. Изначально здесь используется метод лущения. В качестве сырья обычно берут недорогие породы дерева.

Тонкие заготовки склеивают под прессом, поверхности окрашивают под вид ценной древесины или любого другого материала.

Несмотря на присутствие клея и красящих компонентов, файн-лайн считается экологически чистым натуральным покрытием, так как его основой является природная древесина. Его улучшенная пластичность облегчает процесс обработки и декорирования поверхностей.

Одна из особенностей данного материала одновременно является и его достоинством, и недостатком. Поверхность получается излишне идеальной, без наличия естественных природных изъянов, которые присущи другим видам шпона.

Покрытие шпоном придаёт изделиям облагороженный внешний вид. Более толстые слои способны улучшить и физические свойства декорированных поверхностей.

Изготовить шпон можно и своими руками, но без навыков работы с древесиной и без наличия доступа к определённому набору деревообрабатывающих станков сделать это не получится.

А в арсенале ваших способностей есть навыки работы с древесиной?

Что есть в распоряжении отрасли?

Как отмечают эксперты, пока в отечественной деревообработке наиболее активно применяют две технологии сращивания шпона: ребросклеивание и сращивание на ус. Почему так мало, при современном-то развитии технологий? Неужели никто не предлагает перспективных разработок?

Поиск тематической информации в интернете выдаёт данные по патентам, но довольно старым и часто от зарубежных промышленников. Например, заявка с датой публикации 10 октября 1995 года за авторством Катсудзи Хасегава «Способ склеивания листов шпона, включающий создание каналов на одной из поверхностей листа, нанесение клеевого слоя, соединение листов, спрессовывание с подачей горячего воздуха в каналы». Можно встретить патенты и от отечественных промышленников, но датированные ещё советским периодом.

«Фанерное производство и изготовление шпона — это, пожалуй, одни из самых благополучных ниш в деревообработке. Однако в этом направлении сегодня используют только две технологии сращивания, и радикального прогресса пока не наблюдается. Потому что в целом отрасль находится в некотором упадке, и для разработки новых методик ей требуются значительные дивиденды.

Конечно, после недавнего указа президента процесс активизировался, но всё равно остаётся очень вялым. Ведь в любом случае всё упирается в инвесторов, а они заинтересованы в быстрых доходах, которые с деревообработки получить практически невозможно. Мы не нефтедобывающая отрасль», — с сожалением констатировала Елена Стенина.

Схожая ситуация и в плане специализированного оборудования.

«Станкостроение у нас пока находится в таком же упадке, как и деревообработка. Многое было потеряно со времён СССР, в том числе по причине разрыва связей между ранее «братскими» странами. В Украине были хорошие производители специализированных линий, однако сегодня мы с ними почти не работаем. В целом, думаю, можно найти пододящие решения и у нас, среди отечественных компаний, но крупные предприятия ожидаемо закупают иностранные линии, потому что их качество уже проверено временем.

Лидерами в производстве оборудования для сращивания шпона являются Япония, Финляндия, Швейцария. Китай занимает довольно активную позицию, но пока исключительно в сегменте небольших полуавтоматических и автоматических станков. Хотя я не удивлюсь, если через пару лет они выведут на рынок интересные предложения в сегменте крупных промышленных машин», — высказала предположение Елена Ивановна.

Ребросклеивание

Итак, активных технологий сращивания всего две. Они отличаются по методикам и схемам отработки, и у каждой из них образовались свои сильные группы приверженцев.

«В рамках пилотного проекта по переработке древесных отходов мы ввели в эксплуатацию линию ребросклеивания сырого шпона. При раскатке шпона образуются такие отходы, как «карандаш» и шпонрванина, которые составляют 30% общего объёма сырья. Все эти остатки теперь можно использовать для изготовления готовой продукции, а это 2500 м3 неформатного шпона в год», — такими данными делилась пресс-служба комбината «Свеза» после запуска линии в Костроме.

По новостным сводкам можно заметить, что многие крупные фанерные комбинаты (Инзенский деревообрабатывающий завод, Илим-Тимбер, Мурашинский и Сыктывкарский фанерные заводы и другие) в разные годы в рамках модернизации часто устанавливали именно автоматизированные линии ребросклеивания.

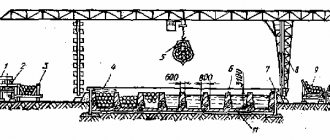

«Неформатные и листы шпона с дефектами подаются на линию вырубки дефектов и ребросклеивания. Там происходит формирование полноформатных листов шпона из неформатных листов или из кускового шпона с предварительной вырубкой дефектов. Системой определения дефектов измеряются длина и толщина листов шпона, а также размеры дефектов в середине и по краям листов. Если размер дефекта больше максимально допустимой величины, то ножницы автоматически вырубают дефект», — описывает технологию главный технолог Татьяна Токарева в своём материале «Технология производства LVL».

После устранения дефектов необходимо выровнять кромки шпона для лучшей склейки — для этого также используют гильотинные ножницы. Полученные на этом этапе полосы-отходы перерабатывают в щепу. В дорогих линиях часто применяют два ножа, а также лазерные отметки. Это не только обеспечивает идеально гладкий рез, но и повышает производительность. На некоторых предприятиях существует ещё один этап фугования кромок. Хотя обычно на линиях из более высокого ценового сегмента ножницы работают так, что дополнительная операция не требуется.

Для справки При производстве шпона важным моментом, который также позволит добиться максимального полезного выхода, является правильное выполнение центрирования при установке чурака в лущильном станке. Эту операцию очень осложняет разнообразие форм поперечного сечения чураков и наличие неправильностей по их длине. Грамотно выполнить базирование позволяют центровочно-загрузочные устройства (ЦЗУ).

Бобры | Как изготавливается шпон и оборудование для его производства

Шпонирование – процесс оклеивания древесных плит тонким листом дерева, снятого с цельного бревна. Метод этот довольно востребованный и популярный сегодня, особенно в мебельном деле и отделке интерьеров. Однако не каждый знает и понимает, как делается шпон. Это сложный технологический процесс, требующий неких усилий и специального инструмента.

Какое оборудование нужно для изготовления шпона?

Изготовление шпона проводится тремя разными вариантами – пиление, строгание и лущение. Для этого вам понадобится такое оборудование для производства шпона:

- Камера для сушки.

- Устройство для измерения влажности.

- Специальный станок для нарезания шпона. Чаще всего используется лущильный, калибровочный или раскроечный станок. Подбираются они в зависимости от того как изготавливают шпон.

Лущильные станки позволяют получать поперечную стружку небольшой толщины, срезаемую с коротких бревен – чураков. Специальный нож срезает тонкий лист дерева с вращающегося бревна.

Калибровочный станок пропускает бревна с сечением. Ножи так расположены на роторе, что позволяют обрабатывать разные бревна. Раскроечный станок предназначен для разрезания листов.

Это большие установки, позволяющие кроить листы любого размера.

Расплавом, нитью или встык — как выбрать?

Далее на выровненные заготовки наносят клей и соединяют «ребро в ребро», образуя единое непрерывное полотно, которое впоследствии делят на сегменты необходимого размера.

Схемы ребросклеивания отличаются по применяемым клеевым материалам (лента, клеевая нить и клей-расплав), типу склеивания и направлениям подачи листов шпона (продольное или поперечное).

«Насколько разнообразен и индивидуален предлагаемый на рынке шпон, настолько разнообразны и мнения о том, какой способ ребросклеивания для какого продукта является самым лучшим. Невозможно установить твёрдые правила по вопросу, когда склеиванию шпона с помощью нити следует предпочесть ребросклеивание встык.

Критерии для выбора самого экономичного решения зависят от многих факторов, таких как, например, размеры предприятия, качество шпона, вид готовой продукции и т. д. Швы, склеенные встык, конечно же, относятся к самым высококачественным», — пишут в своих материалах специалисты бренда KUPER.

Самый распространённый вариант — склеивание листов поперёк волокон по ширине при помощи клеевой нити и термо-пластичного клея. По словам Татьяны Токаревой, клеевые нити придают шпону хорошую прочность на растяжение по ширине, а клеевые точки препятствуют их нахлёстке. При формировании пакета перед прессованием форматные листы укладывают таким образом, чтобы расположение волокон чередовалось, — это увеличивает прочность фанеры.

Многие специалисты считают, что ребросклейка — это более промышленная технология, дающая максимальное качество. Основным преимуществом метода называют отсутствие стыка, что положительно влияет как на эстетические, так и на физико-механические свойства готовой продукции. Более 60% листов, изготовленных по этой технологии, позволяют поднять сорт фанеры с категории С до категорий В и ВВ. На 1% ребросклеенного шпона возможное повышение коэффициента сортности фанеры составит 0,4-0,7%.

Фото: tdgoodhouse.ru

Технология производства лущеного шпона — truefactory

Виды сырья

Производители шпона используют в работе дерево разнообразных пород, с интересными расцветками и фактурой. Оттенки древесины меняются от белого, сливочного, светло-коричневого до цвета шоколада и ярко-красного. Наиболее часто применяют следующие породы древесины с красивой текстурой:

- Сосна – древесина относится к категории мягких пород, шпон получается недорогой, светлого оттенка, обладает невосприимчивостью к грибкам, выделяет в атмосферу фитонциды. Однако износостойкость довольно низкая, к изделиям со шпоном из сосны надо относиться бережно;

- Берёза – распространённое в России дерево. Её древесина недорогая, относится к твёрдым породам. Берёзовый шпон имеет приятный цвет натурального дерева, но он легко тонируется, и при желании можно получить много новых оттенков;

- Дуб – дерево твёрдых пород, не боится повышенной влажности и устойчив к насекомым. Шпон из дуба в большей части обладает тёмными коричневыми оттенками, но есть разновидность белого дуба с песочным и светло-коричневым оттенком древесины с небольшими вкраплениями;

- Карельская берёза – это редкая древесина, относится к твёрдым породам. Шпон имеет бежевый цвет с оттенком перламутра. Идёт на изготовление эксклюзивных и дорогих изделий;

- Липа – мягкая порода древесины с нежным желтовато-розоватым оттенком. Шпон липы используется при изготовлении недорогих предметов мебели;

- Вишня – относится к мягким породам древесины, имеет красновато-коричневый оттенок, который со временем может темнеть. Шпон из вишни смотрится благородно и изысканно, идёт на изготовление элитной мебели;

- Клён – его древесина относится к твёрдым породам. Шпон клёна успешно применяют для декорирования изделий из менее ценных пород дерева. Имеет светлый или светло-жёлтый оттенок. Особую ценность представляет характерный для клёна вид текстуры «птичий глаз». Кленовый шпон, как и древесина, обладает хорошим резонансным свойством, поэтому часто используется для изготовления музыкальных инструментов.

Склеивание на ус

Для производства строительной большеформатной фанеры требуется склеивание шпона по длине, и в этом случае чаще всего используют технологию сращивания на ус. Торцовые кромки кусков шпона срезают на клин, образуя так называемый ус на усовочных станках. На форумах и в виртуальных профсообществах часто указывают, что при таком виде сращивания на стыке часто остаются следы клея даже после шлифовки. А ещё отмечают, что нарезание усов — процесс трудоёмкий, связанный с большим расходом древесины. Однако такие неудобства в основном встречаются при выполнении операций вручную или на недорогих ручных либо полуавтоматических станках. Профессиональные промышленные автоматизированные линии усования в большинстве случаев лишены таких недостатков.

«Наше оборудование работает по финской технологии сращивания листов шпона на ус. Особенность её в том, что фрезование кромок происходит при прохождении листов шпона на высокой скорости — до 2 м/с, что обеспечивает хорошее качество при высокой производительности.

Машины, работающие по такой технологии, предназначены для сращивания шпона по длине волокон. При производстве большеформатной фанеры наиболее востребовано именно сращивание по длине, так как такой шпон крайне затруднительно, а зачастую просто невозможно получить сразу в результате лущения, поскольку лущильное оборудование имеет ограничение по длине чурака до 2 м.

Путём такого сращивания можно получать листы большого формата при лущении шпона из маломерного фансырья до 5 футов без необходимости приобретения дорогостоящего 8-футового лущильного станка. А при выпуске фанеры размером 5х10 м и более такая технология является практически единственной для получения новой добавочной стоимости к выпускаемой продукции и выхода на новые рынки сбыта», — уточняет Микко Пилси.

Фото: baltispoon.ee

Станок для шпона

Дорогостоящие сорта лесоматериалов являются прекрасным сырьем для создания предметов мебели, однако не все люди могут себе позволить такую дорогую продукцию.

С целью экономии ценных пород древесины и снижения стоимости конечного продукта и был придуман шпон. Этот материал сегодня крайне популярен для облицовки мебели.

Шпон на 100% повторяет узор, текстуру и оттенок натуральной древесины.

Для создания шпона на производствах пользуются специальными станками. Шпон бывает:

- лущеный

- строганый

- пиленый.

Соответственно и станок для производства шпона бывает трех типов.

Лущильный станок для производства шпона

Для реализации лущения шпона сырье необходимо предварительно обработать паром для того, чтобы увеличить пластичность. После этого кряжи подаются на окорочный станок, где с заготовки удаляется кора, а вместе с ней грязь и песок, которые часто становятся причиной быстрого затупления лущильных ножей.

При помощи пилы кряжи раскраивают на чураки определенной длины. Чурак нужно предварительно оцилиндровать, после чего можно приступать к лущению. Лента шпона, которая выходит из лущильного станка, кладется на конвейер, подающий ее к ножницам. Ножницы режут шпон на листы необходимого формата.

По конвейеру шпон укладывается в пачку, которая выносится из-под ножниц и при помощи электрического погрузчика доставляется в сушилку. Сушат продукцию в роликовой сушилке, далее на конвейере его сортируют и складывают по сортам в пачки. Дефектные листы можно склеить.

Если на листах имеются сучки, их отправляют на шпонопочиночный станок, где удаляют изъяны и декорируют их вставками из шпона.

Чтобы повысить производительность и удобство работы оператора станки оборудуют гидравлическими подъемниками-центроискателями, которые сами определяют подходящую ось вращения заготовки и совмещают ее с осью вращения центровочных валов.

Лущение пропаренной древесины используется для сосновых, ольховых, березовых лесоматериалов. Из лущеного шпона изготавливают фанеру.

Станок для строгания шпона

Прежде всего, кряжи подвергают поперечному раскрою. Во время этой процедуры кряжи распиливают на отрезки необходимой длины. Все отрезки распиливают вдоль, вследствие чего образуется двухкантный брус. Иногда его распиливают пополам. После этого ванчесы подвергают тепловой обработке в пропарочной камере или автоклаве.

Далее ванчесы нужно острогать на шпонострогальном станке. Строганный шпон сушат в роликовых сушилках, торцуют и пакуют в пачки. В каждом наборе составляется конкретный рисунок. Оттенок и узор древесины должны совпадать в каждом наборе.

Именно по этой причине листы шпона, которые получаются из каждого ванчеса во время строгания, складывают, сушат и пакуют в пачки точно в том порядке, в каком они выходили из строгального станка. Когда строгаются одновременно три ванчеса, шпон из каждого из них складывают в три разные пачки.

Укомплектованную, высушенную, запакованную и перетянутую шпагатом пачку шпона называют кнолем.

- радиальный

- тангенциальный

- радиально-тангенциальный

- тангенциально-торцовый.

Наиболее привлекательным сырьем для создания шпона является дубовая древесина. Такой шпон используют для облицовки рустикальных предметов мебели элитного сегмента.

Кроме дубового шпона в специализированных магазинах можно встретить кленовый, буковый, липовый материал, а также из красного дерева.

Станок для сшивки шпона

Шпон режут на специализированных аппаратах. Он отличается довольно тонкой и хрупкой структурой. Для того, чтобы отделать поверхность шпоном, его необходимо соединить между собой для получения полотна, скатываемого в рулоны. Шпон соединяют двумя способами:

Эти методы одинаково популярны на мебельных производствах. Сшивку шпона осуществляют на станке или ручным способом. Для небольших мастерских разработаны ручные устройства для склейки или сшивки шпона. При помощи особого устройства клеевую или термонить разогревают, и в виде зигзага наносят на основную сторону.

Ручная сшивка встречается все реже, главным образом, в антикварных, реставрационных и авторских мастерских.

Работа в тандеме

Как отмечают спикеры, на многих производствах линии усования работают в комплексе с линиями ребросклеивания, что позволяет получать максимально вариативную продукцию высокого качества.

«Ребросклеенные листы продольного шпона подаются на линию усования. Если лист шпона соответствует предъявляемым требованиям, то он поступает на конвейер выравнивания положения листа. Этот конвейер работает непрерывно и перемещает листы шпона к узлу калибрования и усования. Калибровочные головки усовочного станка выравнивают концы листа шпона, обрезая его до требуемой длины.

Затем усовочные головки скашивают оба конца листа шпона на ус с противоположных сторон листа. Длина скоса или угол нарезания уса регулируется. Длина уса составляет 20-25 мм. На линии усования также производится подготовка листов шпона для соединения внахлёст», — рассказывает в своём материале о производстве LVL Татьяна Токарева.

«На производстве используют, как правило, обе технологии, так как при сборке пакета фанерного листа попеременно применяют листы шпона как с дольным, так и с поперечным расположением волокон. Но без технологии сращивания шпона по длине волокон будет невозможно получить дольный шпон длиной более 2,5 м, что ограничивает линейку выпускаемых форматов фанеры», — подчёркивает Микко Пилси.