Клееный профилированный брус нашел массовое применение в строительстве жилья эконом-класса и элитных домов. Кроме домостроения, мелкие партии материала используют для реализации авторских проектов по созданию архитектурных миниатюр, в отделке интерьера и изготовлении мебели. Для этих целей лучше всего подходит древесина редких пород, могут потребоваться заготовки нестандартных размеров и оригинального профиля. Изготовить уникальный профилированный брус своими руками для реализации индивидуальных авторских проектов можно в собственной мастерской или на арендованном оборудовании.

Прежде чем организовать собственное производство, необходимо решить насколько самостоятельное производство будет оправданно. Мотивацией для принятия такого решения часто бывает желание реализовать собственный творческий потенциал в следующих сферах предпринимательской деятельности:

- Производство эксклюзивной мебели;

- Оказание услуг в оформлении интерьера жилищ;

- Авторское оформление залов приема, интерьеров ресторанов и арт-выставок;

- Бизнес в области архитектурной миниатюры.

Подвигнуть к занятию самостоятельным изготовлением клееного профилированного бруса может стать мечта выполнить отделку фасада дома или обустроить веранду по собственному проекту.

В зависимости от потребностей в материале и имеющейся деревообрабатывающей техники, существует несколько способов самостоятельного изготовления профилированного бруса. Реализация такого проекта включает основные этапы:

- Определение целей, количество продукции и оценка бюджета проекта;

- Выбор материала и организация сушки;

- Изготовление ламелей;

- Склеивание;

- Выемка профиля.

Особенности

В настоящее время профилированный брус используется буквально повсеместно. Из него строят как недорогие, так и элитные жилища, придомовые постройки и прочие конструкции подобных типов. Многие люди используют брус для изготовления самодельной экологически чистой мебели. Все это говорит об актуальности рассматриваемого материала, его востребованности. Но мало кто из пользователей знает, что брус вполне возможно сделать своими руками.

Брус делают с использованием специальных инструментов. Такие работы нельзя назвать слишком сложными или недоступными, поэтому к ним прибегают многие люди.

Существует несколько наиболее частых причин, по которым пользователи решают изготовить качественный брус своими силами.

- Во главе «стола» находится финансовый вопрос. На самом деле во многих случаях пользователи могут серьезно сэкономить, если сделают брус своими руками, а не будут покупать его в готовом виде. Но при этом нельзя забывать о временном факторе – на изготовление самоделки придется потратить некоторое время.

- Часто людям нужен брус, который имеет размеры, далекие от стандартных. В продаже подобные материалы бывает очень трудно (или невозможно) найти. В такой ситуации решением проблемы может стать только самостоятельное изготовление подобного экологичного материала с подходящими размерными параметрами.

- Поводом к самостоятельному изготовлению бруса может стать наличие большого количества остатков, к примеру, обрезной доски, которые уже не выгодно выставлять на продажу. Из таких компонентов можно сделать качественный брус и пустить его в дело.

- Если очень нужны мощные и крепкие несущие балки, то в таком случае брус, сделанный из толстых досок, станет удачным решением. Получаются очень хорошие конструкции, которые не подвергаются растрескиванию, скручиванию, гниению или плесневению.

Надо учитывать, что стены, построенные из самодельного профилированного бруса, можно оставить без вспомогательной отделки. Без краски, обоев и других материалов такие основания выглядят не менее эффектно и привлекательно.

Существует несколько разных способов, в соответствии с которыми пользователи могут своими руками сделать качественный брус. Каждый домашний мастер выбирает оптимальную по выполнению технологию для себя сам.

Скамья из деревянных стульев

Необходимые материалы:

- четыре стула;

- доски для сидения.

Этапы изготовления:

- снимите сидения со всех четырех стульев, у двух из них отпилите передние ножки и удалите спинки;

- если хотите снять старый лак или краску, нанесите на поверхность средство, которое растворит лакокрасочное покрытие, размягченный слой чуть позже можно будет удалить шпателем;

- просверлите в стойках отверстия для дюбелей, они потребуются на лицевой и торцевой сторонах;

- смажьте дюбели клеем и вставьте их в просверленные отверстия, основание скамейки для надежности соедините саморезами и зашкурьте поверхности всех деталей;

- подберите для сидения подходящие по размерам доски или деревянные рейки, соединить которые можно столярным клеем;

- приклейте получившееся сидение к основанию, выложите сверху тяжелые предметы и оставьте до высыхания;

- готовое изделие обработайте морилкой, также можно выкрасить его краской.

Источник фото: www.postroiv.ru/2016/06/skamejka-svoimi-rukami/

Вот еще два примера, как сделать скамейку из стульев. Процесс изготовления принципиально не отличается от предыдущего варианта, просто немного другая конфигурация.

Но если вас интересует инструкция, как сделать двухместную скамейку из стульев, посетите сайт автора этого проекта, воспользовавшись ссылкой под галереей.

Стулья для столовой обычно крепятся винтами, деревянными дюбелями и клеем, поэтому полезными инструментами являются резиновый молоток и гибкая ручная пила.

Несмотря на то, что клей на старых стульях сохнет на протяжении многих лет, облегчая разборку, дюбели часто очень упрямы – будьте готовы, что некоторые из них сломаются.

Тогда нужно будет просверлить отверстие для нового дюбеля прямо в месте старого дюбеля.

Смотрите ниже пошаговые фото, как сделать скамейку из стульев

Источник фото: www.hometalk.com/4043763/bench-chair-set-diy-how-to

Или такой пример. Ну как можно выкидывать такие красивые стулья, если даже они сделаны в 50-х годах прошлого столетия.

Хотя, возможно, вам не нужна куча стульев, но вы можете сделать удобное место, чтобы сидеть, ведь небольшая скамейка занимает меньше места, чем несколько стульев.

Инструкция поэтапной сборки скамейки из стульев есть на сайте. Хоть стулья и разные, но суть работы в принципе одинаковая.

Пошаговый мастер класс можно посмотреть ниже.

Источник фото www.instructables.com/id/Make-a-Settee-Bench-from-Two-Chairs/

Скамейка из спинки кровати

Спинка от кровати, это отличный исходный материал для изготовления скамейки. Вам практически ничего не надо делать, просто соединить нужные детали в желаемую конструкцию.

В представленной здесь фотоинструкции весь процесс изготовления скамейки из спинки кровати показан очень хорошо, хотя есть отдельные нюансы, на которые стоит обратить внимание. Например, древесный клей необходимо использовать не только в отверстиях, но и по всем краям досок

Все эти подробности вы можете прочитать на сайте автора, ссылка на который находится под галереей.

Ниже смотрите пошаговые фото

Источник фото www.addicted2decorating.com/d-i-y-project-turning-a-headboard-and-footboard-into-a-bench.html

Скамейка из комода

Превращение старого комода в красивую садовую скамейку, безусловно, стоит тех усилий, которые вы затратите на работу. Эта инструкция дает возможность использовать свою старую мебель для превращения в нечто действительно потрясающее для вашего сада.

Ниже смотрите пошаговый мастер класс

Источник фото www.commatose.ca/2013/09/diy-from-old-dresser-to-pretty-vintage-bench.html

Профилированный брус

В чём выгода самостоятельного изготовления?

Примечание. Безусловно, на самостоятельную обработку потребуется много времени, а вот, к примеру, окуловка – профилированный брус предлагается без посредников, и вы экономите массу времени.

Но не забывайте, что вся эта экономия платная!

Перечень причин для самостоятельного изготовления:

- Конечно, наиболее важная причина, это цена – если вы изготавливаете такую продукцию самостоятельно, то экономия составит до 5000 рублей с одного кубометра материала.

- Вы можете сами выбрать форму деревянного профиля с учётом того, чтобы он не продувался. К тому же, вы будете делать это в соответствии с вашими потребностями.

- Утеплитель в данном случае будет скрыт в пазах, поэтому стены не будут нуждаться в дополнительной отделке.

- Венцы будут ложиться наиболее точно, следовательно, прилегание будет получаться более плотным.

Где вам стоит дом построить

«Зона установки домика не должна быть временной»

Задача выбора места под детский домик сложна. Вам нужно исхитриться поставить его так, чтобы он оказался скрытым в тени деревьев и в то же время – остался на виду. Ребенок не должен пропадать из поля вашего зрения, так что ищите хорошо прогретую, без сквозняков, полянку перед домом в обрамлении крон деревьев.

Крона дерева убережет детей от прямых солнечных лучей

Зона установки домика не должна быть временной. Если это, конечно, не мобильный вариант, то ставить строение надо так, чтобы его не пришлось сносить в ближайшее время. Не планируйте его постройку на местах возможного пролегания садовых дорожек, будущих скважин или заезда в гараж. Просчитайте ситуацию на годы вперед и поставьте домик под теми деревьями, которые не придется корчевать в ближайшую осень.

Стационарный игровой домик в тени деревьев

Виды профиля

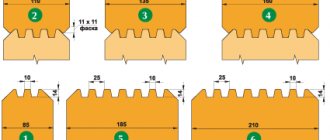

Выбирая для себя вид профиля, вам в первую очередь нужно учитывать свой профессионализм и то, какие у вас имеются фрезы для профилирования бруса. Лучше всего остановиться на наиболее простых вариантах, чтобы вам не понадобилось множество различного инструмента и не пришлось делать такого же количества вычислений. Для определения можете воспользоваться ГОСТ 9330-76, с помощью которого вы сможете наиболее правильно сделать все расчёты.

В основном, домашнее оборудование для профилированного бруса достаточно просто и мастера предпочитают такие виды профилирования, как:

- через брусок;

- через треугольник.

При этом не следует забывать, что ГОСТ всегда указывает на глубину и ширину паза в соответствии с поперечным сечением обрабатываемого бруса.

Основные преимущества металлического сайдинга под брус от других видов материала

Кроме металлических, выпускаются и другие разновидности сайдинга:

- Виниловый;

- Деревянный;

- Цементный;

- Акриловый.

Наиболее распространены рассматриваемый металлический и виниловый сайдинг.

Все преимущества металлического сайдинга под брус лежат в плоскости специфических особенностей материала.

Металлический сайдинг делится на следующие виды:

- Под дерево;

- Корабельная доска;

- Под камень;

- Под кирпич;

- Под бревно.

Металл выгодно отличается от других видов материала для сайдинга по следующим позициям:

- Пластичность. Резкий удар или надавливание, от которых виниловый сайдинг сломается, вызовет образование вмятины, но не перелом;

- Способность менять форму без разрушения, отсутствие памяти материала. Имеется в виду способность металлических деталей к некоторой коррекции формы без возвращения к предыдущему состоянию. Их можно спокойно подогнуть по необходимой конфигурации, тогда как виниловые элементы окажутся в напряженном состоянии или сломаются;

- Гораздо более низкий коэффициент температурного расширения, чем у виниловых панелей;

- Не выделяет пахучих веществ, как это происходит с виниловым сайдингом в первые месяцы эксплуатации;

- Не ломается при нагрузках во время морозов.

Металлический сайдинг под l брус

Описание способов самостоятельного изготовления профилированного бруса

В зависимости от опыта и технической оснащенности домашней мастерской, можно выделить несколько вариантов по уровню их сложности.

Изготовление бруса из досок

Если в наличии нет практически никакого деревообрабатывающего оборудования, то самым простым выходом будет изготовить брус из досок .

- Для этих целей наилучшим образом подходит доска «пятидесятка», имеющая подходящие размеры по длине и ширине.

- В первую очередь нужно соорудить из подручных материалов стапель, на котором и будут выполняться все работы;

- Затем изготавливаются специальные шаблоны, по которым будут укладываться доски, чтобы не измерять каждый раз размеры шипа и паза будущего бруса и чтобы все изделия были одинаковые;

- Для производства одного бруса понадобится три доски, которые укладываются друг на друга в длину, причем средняя доска укладывается с заданным по шаблону смещением. В результате такого наложения досок в поперечном сечении образуется профиль, где с одной стороны формируется шип, а с противоположной стороны паз;

- После того как доски уложены надлежащим образом, остается их только надежно скрепить между собой. Самое простое – это сколотить их с двух сторон обычными гвоздями, для более надежного соединения можно использовать металлические саморезы, но в данном случае без шуруповерта не обойтись;

- Также для придания прочности можно склеить брус своими руками, для чего прежде чем укладывать доски друг на друга их тщательно промазывают клеем. В любом случае после этого их необходимо скреплять гвоздями или саморезами, так как в домашних условиях добиться идеально прочного склеивания таких поверхностей очень сложно. В результате получится упрощенный вариант клееного бруса.

Простой способ доработки прямоугольного бруса

В данном случае профилирование бруса своими руками требует наличия как минимум ручной циркулярной пилы, но в остальном оно не вызовет затруднений даже у начинающего столяра.

- Здесь также понадобится сооружение устойчивого стапеля или верстака на всю длину обрабатываемой заготовки;

- В этом случае основной целью будет вырезать одинаковые V-образные пазы с противоположных сторон прямоугольной заготовки;

- Для точной разметки будущих пазов необходимо изготовить из бруска шаблон с шириной будущего паза, который будет устанавливаться по всей длине бруса ровно по центру. По шаблону отбиваются две параллельных линии, по которым будут выполнены разрезы;

- По контрольным линиям, с помощью ручной циркулярной пилы, выставленной под углом в 45?,выполняется надрез по всей длине с противоположных сторон на заданную глубину. В результате должен получиться ровный V-образный паз.

Теперь если положить два бруса друг на друга сторонами, где пропилены пазы, то по всей длине образуется ромбовидная полость квадратного сечения, в которую следует уложить стандартный брусок 50?50, под размеры которого и необходимо делать пазы.

В результате таких простых действий можно очень быстро превратить прямоугольную деревянную заготовку в профилированный брус. Это два наиболее простых и доступных каждому способа изготовления.

Но в любом случае, прежде чем что-то делать, будет не лишним ознакомиться с Гост 9330 -76, который называется «Основные соединения деталей из древесины и древесных материалов». В этом документе содержатся все необходимые сведения для того чтобы правильно рассчитать профиль в зависимости от размеров заготовки.

Нарезка профиля с помощью ручного фрезера

В данном случае в качестве заготовки будет выступать четырехкантный обрезной брус прямоугольной формы, а основным рабочим инструментом будет мощный ручной фрезер.

Кстати, следует опять же просчитать насколько это рентабельно, ведь цена хорошего инструмента тоже не может быть маленькой, а используя маломощный и дешевый, вы вряд ли добьетесь нужного качества обработки, да и временные затраты будут гораздо выше.

Пошаговая инструкция в данном случае будет выглядеть следующим образом:

- Сооружаем прочную основу в виде стапеля или верстака на всю длину обрабатываемых заготовок. Опора должна быть устойчивой без люфтов и шатаний, а также позволять прочно закреплять заготовку;

- Кроме самого фрезера понадобится еще и набор специальных фрезерных насадок, форма и размер которых будет зависеть от сложности профиля, который необходимо выбрать. При надлежащем опыте и качественном материале можно получить изделия максимально приближенные к промышленным образцам;

- При работе фрезером важно соблюдать точность ведения инструмента по намеченной траектории. Желательно чтобы он плавно двигался по стабильно установленным направляющим, без рывков и боковых люфтов. От точности работы зависит качество сопряжения элементов, а соответственно и такие эксплуатационные параметры будущего дома как теплоизоляция и ветрозащита;

Важно! Если использовать высоко оборотистый фрезер с острыми фрезами, то можно обойтись без дополнительного шлифования.

Использование такой технологии позволяет в бытовых условиях нарезать на брусе профиль различной сложности, ни в чем не уступающий промышленным образцам. Существуют и другие способы профилирования, но они требуют наличия более сложной самостоятельно изготовленной технической оснастки и оборудования.

В дальнейшем, независимо от того какой тип бруса будет использован для строительства, важно соблюдение технологии, которая предписывает использовать шканты (нагеля) для надежного соединения венцов между собой.

Монтажные работы

Имитацией бруса можно обшивать стены, выполненные из разных материалов (бетон, кирпич, брёвна и т. д.). При обшивке стен имитацией бруса создаётся впечатление, что здание было сложено из натурального бруса. Монтажные работы проводятся легко. Каждый профиль оснащён шипом и пазом, что позволяет подгонять доски плотно друг к другу. Но следует отметить тот факт, что доски имитации бруса крепятся исключительно горизонтально.

Имитация бруса является универсальным материалом. Она прекрасно сочетается с клееным или профилированным брусом. Очень часто можно встретить помещения домов и бань, обшитые изнутри имитацией бруса. Для наружной отделки он применяется в строениях, выполненных из бетона, каркасов и пеноблоков.

Особенности монтажа на этапе установки обрешетки:

- На стены имитация бруса крепиться при помощи обрешётки. Она выполняется в виде брусков расположенных по всему периметру стены на расстоянии в 50 сантиметров.

- В связи с тем, что имитация бруса закрепляется строго горизонтально, бруски крепятся в вертикальном положении, закрепляясь через каждые 40 сантиметров саморезами.

- Под обрешётку необходимо уложить слой гидроизоляционного материала.

- Для улучшения теплоизоляционных свойств рекомендуется между обрешёткой уложить утеплитель, выполненный из натуральных материалов (минеральная вата, эковата и т. д.).

- Поверх обрешётки закрепляется ещё один слой гидроизоляции.

После проведения подготовительных работ можно приступить к отделке имитацией бруса. Монтаж ряда досок начинается снизу, т. к. внизу крепиться отливная доска.

Имитацию бруса укладывают гребнем вверх. В шип доски вкручиваются саморезы для её закрепления (шляпка самореза утопляется примерно на 1−2 миллиметра). При укладке следующего ряда доска устанавливается пазом в шип и плотно подгоняется одна к другой (в шип вгоняется саморез под углом 50О). Последний ряд, как и первый, также прикручивается на саморезы. Места, где были вкручены саморезы, можно заделать нагелями и зашлифовать. После завершения монтажных работ можно перейти к шпатлевке и покраске бруса.

Изготовление шкантов

Данный вид крепежа представляет собой деревянные цилиндрические элементы определенного диаметра, которые забиваются в заранее просверленные отверстия в лежащих друг на друге брусьях, дополнительно скрепляя их таким образом между собой.

Изготовить шканты для бруса своими руками достаточно не сложно и с этим может справиться любой, однако в любом деле есть свои тонкости, которые необходимо знать.

- Шканты по технологии должны изготавливаться из более твердых пород древесины;

- Их диаметр должен быть таким, чтобы они с легким натягом забивались в технологические отверстия. Если крепеж болтается в отверстии, то он практически бесполезен, а если он сидит слишком туго или выступает над поверхностью, то это может вызвать проблемы при усадке дома.

- Можно расколоть березовые чурки необходимой длины на множество квадратных заготовок, а затем вручную обтесать их до круглой формы нужного диаметра;

- Если в наличии есть токарный станок по дереву, то эти элементы можно быстро выточить;

- В качестве шкантов можно использовать ставшие непригодными черенки для лопат и другого садового инструмента. В данном случае нужно лишь порезать их на заготовки нужной длины.

Совет! Также в качестве шкантов можно использовать металлические обрезки трубы подходящего диаметра.

Имитация как вариант декоративной отделки

Довольно часто для создания определенного стиля или внутренней атмосферы в интерьере дома используется имитация бруса своими руками. Такой подход позволяет добиться практически полной визуальной аналогии с настоящим брусом и обладает целым рядом преимуществ:

Внешняя отделка под имитацию бруса

- Имитация может быть выполнена на поверхности из любого материала;

- Значительно сокращается расход древесины, а соответственно финансовые затраты и время на реализацию;

- Такая отделка может быть выполнена после постройки дома в любое время, причем как изнутри, так и снаружи.

Изготовить набор декоративных элементов для такой имитации достаточно несложно и в домашних условиях. Для этого понадобится рассчитанный заранее объем доски толщиной не менее 50 мм, а также электрический рубанок и шлифмашинка.

Процесс изготовления будет заключаться в следующем:

- С помощью рубанка необходимо плавно закруглить края одной из боковых сторон доски, придав ей формы закругления, которые имеет брус;

- Затем с помощью шлифмашинки следует все тщательно зашлифовать, убрав все огрехи и следы от рубанка.

Обработанная таким образом доска очень правдоподобно может имитировать не только брус, го и потолочные балки. Чтобы добиться полного сходства, в углах где сходятся плоскости стен, доски необходимо сместить друг относительно друга на половину их ширины, выполнив имитацию рубки угла сруба.

При желании такой «брус» можно затонировать под ценные породы древесины, еще более усилив эффект имитации.

Доработка прямоугольного бруса

Существует способ, который позволит легко сделать профилирование готового прямоугольного бруса. Рассмотрим, из каких этапов он состоит.

В этом случае надо будет выстроить качественное сооружение, в виде крепкого, не шатающегося стапеля, либо верстака. Длина этой конструкции должна соответствовать длине сырья.

При рассматриваемых работах, главной целью мастера будет правильно вырезать однотипные пазы V-образной формы. Они должны располагаться на противоположных сторонах деревянной заготовки.

- Чтобы точно разметить участки с будущими пазами, понадобится приготовить из бруска шаблон, параметр ширины которого будет соответствовать размеру будущего паза. Этот шаблон понадобится установить по всей длине основного бруса, ровно в центре.

- В соответствии с показателями шаблона, мастеру надо будет отбить 2 параллельные линии, по которым в последствие будут делаться разрезы.

- По обозначенным линиям, используя циркулярную пилу, выставленную под углом в 45 градусов, потребуется сделать аккуратный надрез вдоль всей длины основания на противоположных сторонах, на заданный уровень глубины. Если все распилить правильно, в конце получится идеально ровный паз V-образной формы.

Как зачистить поверхность от засохшего клея?

Убирать выступившие излишки клея с поверхности дерева имеет смысл либо пока он совсем свежий, либо когда полностью затвердел. Поторопившись со шлифовкой увлажненного участка древесины, вы, скорее всего, получите еще больший эстетический дефект, когда высохнут деформированные шлифовкой волокна. Затвердевший клей зачищают ручной шлифовкой (вдоль волокон) или срезают стамеской.

Перед нанесением декоративной отделки проверьте, не осталось ли на изделии испачканных мест. В противном случае следы засохшего клея будут проступать под отделочным составом. Для более эффективного обнаружения дефектов протрите поверхность дерева тряпкой, смоченной в уайт-спирите.

Полезные советы и рекомендации

Если вы решили своими руками соорудить качественный брус, то вам стоит взять на вооружение несколько полезных советов и рекомендаций, которые позволят провести все работы без ошибок и недочетов.

Прежде чем делать брус, используя фрезерный станок, мастер должен учитывать, что высоко оборотистый инструмент с очень острыми фрезами позволит избежать дальнейшего процесса шлифования самодельного бруса.

- Удобнее всего распиливать бревно, чтобы сделать брус, используя бензопилу, оснащенную специальной рамкой. Подобное приспособление позволит правильно распилить заготовку, отказавшись от услуг пилорамы.

- Прежде чем запустить бензопилу для распиливания заготовок, мастер должен убедиться в том, что в инструменте присутствуют цепи, предназначенные для продольной резки дерева (этот же тип резки подойдет под роспуск бревна – так его проще всего распустить на доски и рейки). Только в таком случае процесс пиления будет простым, быстрым и качественным.

- Работая с различными инструментами для резки или распиливания древесины, очень важно соблюдать технику безопасности. Пользователь должен действовать максимально аккуратно, осторожно и строго по технологии. При подобных работах лишняя торопливость и беспокойство могут повлечь за собой очень плохие последствия.

- Удобнее всего изготавливать брус, используя качественные и исправно работающие инструменты. Прекрасное качество демонстрируют фирменные приспособления, к примеру, аппараты от фирмы Makita, Bosch, Dexter. В использовании подобные изделия оказываются очень удобными и эффективными.

- Изготавливая брус с помощью фрезера, надо не забывать о том, что специальная насадка для подобных работ должна идеально ему подходить. Часто мастера сталкиваются с тем, что только что купленная оснастка для фрезера не подошла к их инструменту. Подбирать насадки надо в соответствии с конкретной моделью станка.

- Брус настоятельно рекомендуется делать только из высококачественных досок или бревен. Материалы не должны иметь следов гниения, плесени или других серьезных дефектов. Из подобного сырья не удастся получить действительно надежные и крепкие бруски, которые пойдут на дальнейшие строительные работы.

При изготовлении самодельного клееного бруса, сшивать подготовленные деревянные пласты (доски) следует с помощью специального клея для работы по дереву. Состав должен быть рассчитан на использование внутри помещений. Желательно отыскать экологически безопасный клеевой раствор.

Самостоятельное изготовление бруса – процесс не самый быстрый. Если мастер боится связываться с такими работами или не хочет зря потратить время, то есть смысл задуматься над покупкой готовых брусков. Это самый простой выход.

Пенобрус

Пенополиуретан имеет ряд преимуществ. Благодаря его низкой теплопроводности в доме дольше сохраняется тепло. Он занимает собой все пространство внутри каркаса. Благодаря этому холодный воздух практически не проникает внутрь помещений, то есть мостики холода практически отсутствуют.

Но для того чтобы правильно использовать утепленный брус при строительстве, нужно организовать хорошую внутреннюю вентиляцию стен, потому что он имеет низкую паропроницаемость. По этой причине клееный материал может быстро потерять свои свойства.

Использование циркулярной пилы

Второй способ сделать соединение своими руками, это воспользоваться подручными инструментами. Например, при помощи ручной циркулярной пилы. Стоит такой инструмент 2-5 тысяч рублей, в зависимости от производителя. Главное чтобы ей можно было распиливать под задним углом и делать пропил глубиной не менее 65 мм.

Плюсы такого варианта:

- Возможность контролировать точность глубины пропила.

- Легкое выпиливание прямолинейного и гладкого паза.

- Минусы работы с циркулярной пилой:

- Глубины реза может быть недостаточной.

- Зачистить паз этим инструментом не получиться.

- Каждый раз нужна перенастройка глубины реза.

- Маленькая скорость при работе.

- Использовать лучше всего для выпиливания треугольного паза.

Доделываем качели

Основу для качелей мы сделали на предыдущих этапах. Теперь доделаем конструкцию. Собираем скамейку с сидением 130х50 см и спинкой высотой порядка 30-35 см. Размеры можете менять на свое усмотрение. Для крепления сидения удобно использовать цепи или веревки – подвешиваем на них скамейку к перекладине и готово.

Сидение удобнее крепить именно на этом этапе, т.к. при более раннем монтаже скамейка будет мешать обустраивать остальные элементы конструкции.

На этом наша детская площадка готова. Остается лишь покрасить элементы комплекса на свое усмотрение.

ПлощадкаПлощадкаПлощадкаКачелиКачелиКачелиКачели

Следуйте инструкции, сверяйтесь с фотографиями и все обязательно получится.

Декор для площадкиДекор для площадкиДекор для площадкиДекор для площадкиДекор детской площадкиДекор детской площадки на даче

Удачной работы!

Несколько важных замечаний

1. Правильно изготовленный клееный брус по своим конструкционным, механическим и прочим параметрам превосходит цельный брус, изготовленный из того же дерева и с такими же размерами.

2. Современные клеевые составы для дерева, в случае их правильного применения, позволяют получить клеевой шов более прочный, чем само дерево. Я как-то хотел оторвать приклеенный брусок к столешнице. Дело кончилось тем, что сам брусок расщепился по длине, но в месте клеевого соединения не отстал ни на йоту.

3. Во многих случаях (в том числе в домашних условиях городской квартиры) изготовить клееный брус можно без использования специального дорогостоящего инструмента, если для его производства использовать покупные детали (половые рейки, доски).

Прежде чем перейти непосредственно к технологии изготовления клееного бруса, рассмотрим некоторые определения.

На рисунке ниже показаны основные детали клееного бруса и способы их соединения. На самом деле способов соединения много больше, но на рисунке указаны наиболее простые в изготовлении в домашних условиях. Важным условием для бруса является взаимное расположение годовых колец, ламели должны быть склеены таким образом, чтобы их взаимное расположение в изготавливаемом брусе было разнонаправленным у смежных ламелей. В этом случае, брус будет наименее подвержен короблению.

Профессиональные хитрости для безупречной склейки

Ленточная струбцина – отличный помощник в вопросах склейки на ус. Такой зажим равномерно распределяет давление на все угловые соединения, гарантируя идеальную склейку без деформации углов и других дефектов. Отсутствие ленточной струбцины не повод отказываться от идеальной склейки усовых соединений. При склейке больших поверхностей в домашних условиях целесообразно использовать зубчатый распределитель. При желании, его не составит труда изготовить своими руками, например, из ненужной пластиковой карточки. Используйте малярную ленту для защиты поверхности от выдавленного клея. Пластиковые крышки, используемые в качестве прокладок, позволят предотвратить неприятные сюрпризы в виде вмятин в местах фиксации. Лента и быстрозажимная струбцина станут вашими помощниками при склейке габаритных проектов в домашних условиях.

Технология изготовления клееного бруса в домашних условиях

Необходимые инструменты (перечень инструмента, конечно, зависит от того, какой брус вы хотите изготовить):

- Ножовка или двуручная пила

- Струбцины

- Строгальный инструмент (рубанок, электрорубанок, циркулярная пила)

- Фрезерный станок (циркулярная пила со сменяемыми фрезами), желательно, но не обязательно

- Шлифмашинка ленточная, желательно, но не обязательно

- Кисти малярные, щетки волосяные, синтетические

- Разметочные инструменты (рулетка, стальная метровая линейка, угольник и т. д.).

Необходимые материалы:

- Пиломатериалы (доски, брус, рейки)

- Клей по дереву или универсальный

- Растворитель 646 (ацетон) — для обезжиривания.

Технология изготовления клееного бруса будет рассмотрена на примере производства клееного бруса для изготовления оконных коробок дома.

Требования к исходному материалу. Применяемый пиломатериал должен быть сухим и здоровым. В данном случае я использовал брус из сосны и лиственницы (100 на 100 мм), который хранился под навесом, т. е. естественной сушки.

- Нарезаем заготовки нужной длины, с припуском по 5 см с каждой стороны.

- Отбираем три заготовки (ламели) для изготовления одного бруса. Что важно? Так как на первом этапе строгаются и фугуются только те канты (стороны) у ламелей, которые подлежат склеиванию, в которых будет выбираться паз, то необходимо заранее определить взаимное расположение ламелей таким образом, что бы рисунок годовых колец был разнонаправленным. Для соединения ламелей использовал соединение на шпонку. После острожки склеиваемых сторон, выбираем паз у крайних ламелей с одной стороны и у средней ламели два паза (по двум сторонам). По размерам пазов на циркулярной пиле делаем заготовки для шпонок.

- После изготовления всех деталей будущего блока, для предварительной оценки, подгонки собираем брус на «сухую», без клея.

- Подготовка склеиваемых поверхностей важная операция. В зависимости от применяемого клея порядок подготовительных действий может меняться (см. инструкцию на упаковке клея). Но основные операции, как правило, все же однотипны. Обычно необходимо:

- Сопрягаемые поверхности обработать наждачной бумагой или, что удобнее, шлифмашинкой.

- Обеспылить поверхность щёткой или пылесосом.

- Обезжирить (я использовал растворитель 646 и кисть), дать просохнуть.

- Все изготовленные детали (места стыков) обработать огнебиозащитой, за два раза с промежуточной сушкой.

После выполнения этих операций можно приступать к склеиванию бруса.

Склеивание бруса

Склеивание бруса процесс наиболее ответственный. Здесь особо важно правильно выбрать клей. Т. е в зависимости от того, где (на улице, в помещении) в каких условиях (влажность, температура) будет использоваться будущее изделие, а также в зависимости от требований к внешнему виду клеевого соединения (цвет клея) необходимо выбирать соответствующий клей. Сейчас на рынке проблем с выбором клея практически нет.

Технология склеивания зависит от выбранного клея и обычно также указывается на упаковке.

Как видно на фото, клей имеет жёлтый цвет (вопрос цвета для меня не был принципиальным), клей предназначен для использования при наружных работах, по дереву, рисунок годовых колец у бруса разнонаправленный. Дефекты и сколы по краям бруса будут удалены при чистовой обработке бруса. После склеивания для сжатия и фиксации склеиваемых деталей я использовал струбцины.

Сушка клеевого соединения должна выполняться в соответствии с рекомендациями производителя клея. Как правило, необходимо соблюсти следующие условия:

- Следует избегать прямого воздействия на изделие солнца и воды (я, к примеру, сушил под навесом)

- Соединяемые детали должны быть сильно прижаты по склеиваемой плоскости

- Время сушки должно быть выдержано в соответствии с рекомендациями производителя.

- Упомяну еще одну нестандартную (необязательную) операцию. С учётом того, что клееный брус создавался для изготовления оконных блоков, а силовые воздействия при выполнении конопатных работ при монтаже оконных блоков — не маленькие. Решил дополнительно усилить конструкцию бруса установкой на шканты. Шканты использовал самодельные из дуба, диаметром 22 мм, с использованием в нижней части шканта отверстия под конусный клин (шкант встаёт в распор на клин — при забивании). Сначала засверлил отверстия. Шканты и конусный клин сажал на клей. Забивал шканты кувалдочкой.

Тщательно просушив изделия, окончательно обрабатываем клееный брус. В частности, строгаем брус. При строгании нужно выдержать одинаковые размеры для всех брусьев, размеры бруса в чистоте (в сечении) — 90 на 275 мм. Далее обрабатываем склеенный брус со всех сторон огнебиозащитой, два раза.

Готовый склеенный брус представлен на фото ниже (вид с торца и вид сбоку).

Сорта

Класс имитации бруса во многом влияет на стоимость этого вида пиломатериалов. Сортамент изделий включает 3 основных категории, каждая из которых должна соответствовать определенным стандартам.

«Экстра»

Высококлассный материал, практически лишенный дефектов. Имитация бруса сорта «Экстра» подходит для отделки интерьера и фасадной части зданий, отличается эстетичным внешним видом, с ее помощью также можно формировать стропильную систему, облицовывать карнизы. Среди допустимых дефектов в стандарте указывается наличие небольших трещин в торцевой части, смоляных карманов диаметром до 2 мм каждый.

Средний класс фальшбруса характеризуется наличием допустимых пороков, включая сучки, на площади не более 10% поверхности. Этот материал чаще всего применяют в наружной обшивке зданий.

Имитацию бруса этого класса делают из недорогого сырья, обильно покрытого сучками, смоляными карманами. Допустимо наличие следов гнили в виде черных пятен, полос. Объемы допустимых дефектов могут достигать 70% всей площади доски. Это в значительной мере влияет на ее выбор. Но если пораженные участки не слишком плотно расположены, такой фальшбрус подойдет для наружной обшивки дома или отделки функциональных зон внутри него.

Замечание

Что бы не зацикливаться на слове БРУС, нужно добавить, что данная технология вполне применима при изготовлении и других деталей. Я, например, для изготовления столешницы для компьютерного стола использовал покупную половую доску, из которой и клеил щит.

Совет: При изготовлении небольших заготовок (для ремонта мебели) или небольших конструкций (навесные полочки, ящички) когда делать пазы или четверти несподручно, или у вас нет такой возможности, часто склеивание делают на гладкую фугу. В этом случае, для более надежного склеивания и фиксации, очень поможет набор центровых маркеров. Советую купить. Купить маркеры можно в строительных магазинах, стоят они копейки, а помогают замечательно. Крупные маркеры, на фото справа, самодельные, выточенные на токарном станке, используются при более крупных работах.

Насколько сильно затягивать струбцины?

Важно понимать, что прочность склейки зависит не от величины прижимного усилия, а от качества обработки поверхностей и их точности подгонки. В сильном затягивании струбцин нет необходимости. Небольшое количество проступившего клея – верный признак того, что создано достаточное прижимное давление.

Использование струбцин целесообразно далеко не всегда. Если речь идет о склеивании небольших поделок, например, деревянных шкатулок и коробочек для стягивания можно использовать скотч или малярную ленту, но, опять-таки, при условии хорошо подогнанных стыков.

Когда самостоятельное производство будет оправданно

В зависимости от ситуации у каждого застройщика будет своя мотивация к действию:

- В первую очередь – это финансовый вопрос. Действительно в ряде случаев можно существенно сэкономить, однако здесь нужно еще учитывать временной фактор;

- Довольно часто возникает необходимость в нестандартных размерах бруса, которые невозможно найти у производителей и тогда это практически единственный выход из ситуации;

- Когда уже имеется достаточный запас обрезной доски и бруса, но продать его невыгодно, а для строительства нужен именно профилированный материал;

- Если существует потребность в мощных несущих балках и в данном случае можно изготовить клееный брус своими руками из толстых досок. Такая конструкция не подвержена кручению и растрескиванию, а также выдерживает более высокие нагрузки, чем аналогичная балка из массива дерева.

Какая порода лучше подходит для наружной обшивки

Итак, какую древесину лучше всего выбрать для наружной обшивки каркасного строения? Оптимальным вариантом будет лиственница, которая не боится воды, легко обрабатывается и не подвержена сильной деформации при намокании и сушке.

Ель будет дешевле, но на такой древесине обычно много сучков, которые потом превращаются в трещины.

Шикарно смотрятся твёрдые породы, например – кедр. Но такое дерево тяжело обрабатывать, а кроме того, оно часто даёт трещины от гвоздей. И по стоимости такую обшивку никак не назвать экономичной.

Как обойти сайдингом окна и дверной проем

Технология оформления оконных и дверных проемов практически одинакова, только на окнах дополнительно монтируются отливы. Для монтажа откосов применяются наличники, J-планки или, при большой глубине, набор из коротких кусков панели.

Для установки всех элементов предварительно устанавливается обрешетка из деревянных или (лучше) металлических оцинкованных планок. Монтаж доборов производится исходя из глубины установка окна или двери.

Для блоков, установленных в одной плоскости с панелями, используются наличники. В остальных случаях применяют J-профиль или нарезанные по длине куски панелей. Для установки сначала по периметру коробки крепится финишная планка, а угловой стык оформляется обычным уголком.

Монтаж оконных проемов

Монтаж финишных планок

Финишная планка завершает полотно обшивки, закрывая верхний край панели. Для установки последняя панель обрезается по ширине на нужную величину, край подсовывается под завиток финишной планки.

Наличие такого элемента предохраняет полотно от попадания сверху дождевой воды. Монтаж финишной полосы ведется одновременно с установкой верхней панели.

ВАЖНО!

Все саморезы закручиваются неплотно, чтобы детали могли перемещаться при температурных изменениях размеров. Во избежание коррозии саморезы должны иметь защитное покрытие (оцинковку), диаметр шляпки — не менее 1 см.

Монтаж финишных планок

Комплектация

Металлический сайдинг требует наличия дополнительных элементов для оформления углов, откосов оконных или дверных проемов и прочих необходимых деталей.

Без них обшивка будет выглядеть неаккуратной, все соединения будут смотреться как кустарные и непривлекательные. Такие элементы называются доборами, они производятся вместе с основными панелями, отделываются одними и теми же составами,что делает их абсолютно соответствующими деталями оформления.

В состав комплектации сайдинга входят:

- Стартовая и финишная планка;

- Н-профиль для соединения по длине;

- Угловые планки наружные и внутренние;

- Софиты;

- Наличники, J-наличники;

- Молдинги;

- Оконные откосы, околооконные профили.

ВНИМАНИЕ!

Каждый производитель стремится максимально полно представить набор для отделки, поэтому в некоторых случаях могут присутствовать и другие виды доборов.

Комплектация

Популярные фирмы производители

В мире имеется много фирм-изготовителей сайдинга.

К наиболее известным производителям можно отнести:

- Mitten;

- Variform;

- Elixir;

- Vytes;

- Gentek;

- Kaycan;

- Foundry и многие другие.

Из отечественных:

- Docke;

- Grand Line.

Перечисление производителей можно продолжать еще долго, но смысла в этом мало, так как вся продукция на сегодняшнем рынке имеет высокое качество, поскольку обязана соответствовать сертификационным требованиям.

Более низким качеством отличаются малоизвестные компании, вынужденные экономить на производстве. Такую продукцию лучше не приобретать, поскольку при очень высоком сроке службы обшивки (от 50 лет) отсутствие гарантии качества не привлекает.

Одна из фирм — производителей

Установка вертикальных планок – углов и Н-образного соединителя

Угловые планки имеют два типа исполнения — сложные и обычные. Сложные угловые профили имеют специальные углубления, в которые вставляются торцы панелей.

Они устанавливаются строго вертикально по отвесу, крепления саморезами производятся с шагом 0,2-0,3 м. Монтаж сложных угловых профилей производится после установки стартовой полосы.

Простые уголки устанавливаются после монтажа панелей. Работать с ними намного легче, поскольку они просто прикрывают стык плоскостей. Крепление таких уголков производится на саморезы или заклепки. Специалисты рекомендуют всем, кто самостоятельно устанавливает сайдинг на своем доме, применять именно такой тип уголка.

Стык панелей по длине можно производить простым нахлестом, но более эстетично выглядит соединение на Н-профиль, имеющий с противоположных сторон углубления для установки в них торцов панелей. Н-профиль позволяет оформлять соединение более аккуратно, на одной вертикальной линии, что улучшает внешний вид дома.

Он также устанавливается сразу после монтажа стартовой полосы, вертикаль проверяется отвесом.

Монтаж вертикальных планок – углов и Н-образного соединителя