Соединение ласточкин хвост, выполненное своими руками

Из разного вида соединений двух съемных деталей между собой в механике и деревянной промышленности, ласточкин хвост крепление – самое крепкое и надежное. В работе с деревом этот вид соединений, или замков применяется во всех формах производства.

Способы применения крепления ласточкин хвост:

При масштабном производстве конструкцию данного замка, быстро и успешно выполняет фреза ласточкин хвост. В домашних условиях, при отсутствии фрезерного оборудования, несложно сделать ласточкин хвост своими руками. В тоже время, умение качественно изготовить эту конструкцию, считается мастерством высокого класса.

В данной статье приводится подробное описание процесса изготовления, с пошаговым перечислением всех приемов, чтобы мастеру любого уровня было понятно, как сделать ласточкин хвост.

Изготовление оснастки для ящичного соединения

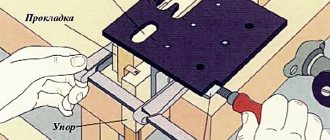

Данное изделие, позволяет по одному за проход фрезеровать пазы ящичного соединения на фрезерном столе. В нашем случае — это просто дополнительная доска, привернутая на угловом упоре и имеющая ключ, при помощи которого будем определять точный интервал между пазами.

простая приспособа для изготовления ящичного соединения

Установите прямую фрезу диаметром необходимой ширины пазов; установите фрезер в стол. Выставьте глубину фрезерования, равной толщине имеющейся доски, и отфрезеруйте в ней паз. После этого отвинтите доску от углового упора и передвиньте ее так, чтобы промежуток между пазом и фрезой равнялся ширине фрезы.

Снова отфрезеруйте в доске паз, уже второй (справа). Выпилите из дерева ключ, чтобы он точно вошел в первый паз, и посадите его на клей, таким образом, он будет находиться приблизительно в 25 мм от паза на дополнительной доске.

Фрезерование пазов в первой заготовке

Установите заготовку лицевой поверхностью к дополнительной доске углового упора, прижав один ее край к ключу. Включите фрезер и, крепко удерживая заготовку на упоре, продвигайте ее на фрезу, фрезеруя первый паз. У

становите первую проточку на ключ и сделайте второй проход. Продолжите фрезерование таким же образом, пока Вы не достигните противоположного края заготовки.

Фрезерование пазов в сопряженной заготовке

Установите последний паз первой заготовки на ключ. Прижмите край сопрягаемой второй заготовки к кромке первой и двигайте весь набор, чтобы фрезеровать первый паз второй доске; держитесь обе заготовки прижатыми к угловому упору. Фрезеруйте остальные заготовки по той же самой технологии, что и при изготовлении первой.

Шипорезное приспособление облегчает выборку пазов любых конфигураций в том числе и ввиде ласточкиного хвоста — видео

Шаблонов ласточкин хвост слишком много чтобы рассказывать о каждом в данной статье. Я просто дам ссылку на документ? скачав который вы найдет все размеры? и даже чертежи для изготовления шаблона ласточкин хвост своими руками.

Описание процесса изготовления

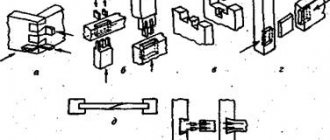

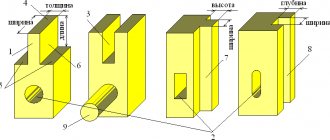

Конструкция данного столярного замка представляет собой плотную стыковку двух деталей. На конце одного бруска изготавливается выступ V-образной формы, напоминающий ласточкин хвост (откуда берется название). На втором бруске изготавливается пропил по форме этого выступа. Толщина этого шипа может быть на всю ширину, и в пол дерева. Шип и пропил производят под углом 10-12 град.

В данной статье описан процесс изготовления данного столярного соединения в пол дерева. Вид изделия, которое должно получится в итоге, изображен на рисунке.

Изготовление заготовок показано на рисунке.

Далее при помощи столярного угольника, линейки и карандаша размечают на заготовке 1 размеры шипа соединения.

Совет! В том случае, если требуется изготовить несколько соединений, рекомендуется изготовить из тонкого, плотного материала шаблон ласточкин хвост, что увеличивает производительность. В описанном примере приводится единичное изготовление данной конструкции.

После разметки, для изготовления необходимого V-образного выступа, у заготовки 1, с помощью ленточной пилы обрезают лишние части.

Когда шип вырезан, его зажимают в столярные тиски, обтесывают стамеской, и доводят с помощью напильника и наждачной бумаги до идеального состояния.

Когда выступ готов, под него на второй заготовке необходимо сделать прорезь. Для этого на второй заготовке делают разметку, используя первую в виде шаблона. Сделать разметку необходимо как можно точнее, поскольку любой люфт между деталями не допускается. Конструкция окажется ненадежной. По этой причине верхние линии чертят отрезным ножом. Середину отмечают карандашом.

Зажав заготовку в тисках, при помощи ручного лобзика делают прорези по отмеченным линиям 2-й заготовки. Глубина прорезей составляет середина бруска, отмеченная карандашом.

Далее предстоит выбрать в бруске, по выполненным лобзиком отметкам, прорезь под шип. Это можно осуществить двумя способами. В первом случае прорезь выбирают при помощи стамески, резцов, напильника и наждачной бумаги. Здесь необходимо проявить крайнюю аккуратность, т.к. необходимо выдержать идеально ровную поверхность для стыковки и склейки деталей.

Если в наличии имеется ручной фрезер, то намного проще сделать ласточкин хвост фрезером, поскольку в этом случае получить идеальный результат намного легче, чем вручную.

Не вынимая заготовку из тисков, с помощью ручного фрезера осторожно и бережно выбирают часть дерева в промежутке между прорезями. Используют пальчиковую фрезу 10 мм.

Для того, чтобы закончить соединение ласточкин хвост, и обеспечить плотное и надежное соединение деталей, на заготовке 2 с помощью стамески аккуратно подрезают грани боков, периодически примеряя шип, и пытаясь его вставить в прорезь. Вставляться шип должен плотно, но без чрезмерных усилий.

Инструкция по работе с шаблоном ds5 (dw3)

Инструкция по изготовлению соединения открытый ласточкин хвост на шаблоне ds5 (dw3).

Изготовление рассмотрим с применением шаблона ds5. Изготовление данного соединения достаточно трудоемко, т.к. при работе необходимо использовать обе стороны шаблона, а для этого его придется снимать и переустанавливать.

Вначале рассмотрим сам шаблон и информацию, которая изображена на нем:

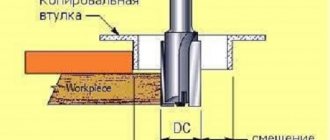

- Конусная сторона шаблона (нижние выступы на рисунке). На конусной стороне шаблона нужно работать прямой (цилиндрической) пазовой фрезой ф12мм и копировальной втулкой ф17мм. Надписи на шаблоне (нижняя часть рисунка, слева):

L=30 – шаг шаблона,

D=17 – диаметр копировальной втулки, которую необходимо применять с данным шаблоном,

f=12 – диаметр пазовой фрезы.

- Прямая часть шаблона (верхние выступы на рисунке). На этой стороне нужно работать конусной фрезой с параметрами как у фрезы с артикульным номером 9317от фирмы ЭНКОР. Параметры фрез, применяемых с ящичными шаблонами, представлены в таблице:

Надписи на шаблоне (справа вверху):

L=30 – шаг шаблона,

D=17 – диаметр копировальной втулки, которую необходимо применять с данным шаблоном,

f=9317 – артикульный номер фрезы из таблицы.

Рассмотрим вначале работу конусной фрезой арт.9317 на прямой стороне шаблона. Вот что должно получиться:

- Устанавливаем копировальную втулку ф17мм и фрезу в подошву фрезера:

В примере будем использовать максимально возможную толщину заготовки – 22мм. Эта толщина обусловлена параметрами фрезы:

Высота рабочей части фрезы арт.9317 – 22мм, толщина шаблона ds5 (как и любого другого) 4мм, следовательно, для получения шипа максимального размера необходимо выставить фрезу относительно подошвы фрезера на 26мм.

Откладываем настроенный фрезер в сторону.

2. Устанавливаем заготовку в приспособление.

Заготовку необходимо выставить выше плоскости приспособления минимум на 30мм, для того, чтобы не повредить фрезу о железное основание приспособления.

Зажимаем заготовку и вплотную подвигаем боковую опору. Ее также фиксируем.

3. Устанавливаем шаблон ds5. Он крепится к боковинам станины винтами М4х12(16) и гайками, которые есть в комплекте. Шаблон должен быть сдвинут относительно края заготовки на величину, кратную половине шага. Т.е. шаг шаблона 30мм, расстояние между риской, нанесенной на шаблон и краем заготовки должно быть кратно 15мм, в нашем случае – 45мм.

Берем подготовленный фрезер и делаем первый шип:

Далее, обкатывая втулкой шаблон, делаем остальные шипы:

Аналогично делаем другую сторону заготовки, получаем:

Не сбивая боковые настройки, делаем нужное количество заготовок.

Приступаем к конусной стороне шаблона и цилиндрической фрезе.

Вот что должно получиться:

Как можно заметить размеры шипов/пазов заготовок боковин ящика и передней/задней стенки немного отличаются. Это сделано для создания заведомо более плотного соединения.

1. Настраиваем фрезер и фрезу. Выставляем фрезу таким образом, чтобы она выступала за плоскость подошвы фрезера на 26мм. Втулку не меняем, она остается ф17мм.

2. Закрепляем заготовку аналогично п.2 при работе с прямой стороной шаблона и конусной фрезой.

Поворачиваем шаблон в горизонтальной плоскости на 180° и устанавливаем таким образом, чтобы линия, нанесенная поперек шипов шаблона, совпадала с краем заготовки.

Когда добились данного совпадения, необходимо сдвинуть шаблон влево/вправо, так, чтобы расстояние между линией, нанесенной на шаблон вдоль шипов, и краем заготовки было кратно шагу шаблона, в нашем случае 60мм.

Фиксируем шаблон, можно приступать к работе

Делаем следующие пазы и переворачивая заготовку, повторяем процедуру на всех стенках будущего ящика. Получаем:

Собираем ящик:

Пример №2

Пробуем заготовку толщиной 12мм. Краткий обзор. Остановимся только на выставлении вылета фрезы. Вот что получится, если оставить вылет фрезы 26мм.

Вылет фрезы должен быть равен толщине заготовки + 4мм (толщина шаблона). В нашем случае 12+4=16мм

Работаем на конусной стороне шаблона пазовой фрезой. Получаем:

Переставляем шаблон, работаем на прямой стороне шаблона конусной фрезой.

Собираем:

Шаблон dw3 является полностью идентичным шаблону ds5 (только длиннее).

При работе с шаблоном ds6 (dw4) стоит учесть, что копировальную втулку необходимо использовать ф19мм.

Натяг соединения регулируется сменными копировальными втулками, т.е. установив вместо втулки ф17мм, втулку ф16,9мм получим менее плотное соединение, а установив втулку ф17,1мм более плотное соединение.

При работе с фрезером не забывайте про технику безопасности.

Удачной работы с шаблонами. Если есть вопросы, пожелания, идеи по модернизации шаблонов или приспособлений, пишите на e-mail: [email protected]

Ласточкин хвост — это не только эстетика

Распространено мнение, что сегодня, в эпоху доступного качественного клея и дешевых крепежных изделий, использование ласточкиного хвоста — это больше эстетическая прихоть. Это суждение верно лишь отчасти. Бесспорно, всевозможные варианты этого шипового соединения очень выразительны, свидетельствуют о мастерстве столяра и способны украсить любой проект. Но ласточкин хвост помимо красоты обладает и важными функциональными преимуществами.

Соединение хорошо сопротивляется естественным деформациям древесины, не утрачивая структурной целостности. Благодаря этому качеству его целесообразно использовать в больших деталях, в особенности в изделиях из массива при изготовлении мебели и ящиков.

Используя ласточкин хвост, можно выбирать оптимальную прочность соединения: на это влияет общее количество шипов и угол наклона проушины. Еще одна особенность, которая повышает механическую прочность, — большая площадь склейки.

Достоинства и недостатки рубки ласточкин хвост

Крепление бруса «ласточкин хвост» обладает целым рядом преимуществ:

- Отсутствие угловых выступов как при традиционной рубке «в чашу». Это позволяет делать обшивку бревна и бруса беспрепятственно по всему периметру стен.

- По сравнению с рубкой «в лапу» «ласточкин хвост» обладает крепким замком и конструкция является устойчивой и надежной.

- Обеспечивается герметичность стыка.

- Рубка аккуратная внешне по сравнению с другими видами создания замков.

- Монтаж бревен и замка не требует специальных навыков, алгоритмов и дополнительных крепежных элементов.

- Относительная экономичность работ по созданию выемок, что снижает затраты на строительство.

На что следует обратить внимание при выборе «ласточкиного» хвоста:

- Сложность создания вырубки для неопытного человека. Это тот тип соединения, подготовку которого должен производить профессионал.

- Наклонные соединения благоприятствуют прохождению дождевой воды внутрь замка, что способно вызвать гнилостные процессы в древесине и развитие плесени. Во избежание этого явления углы тщательно гидроизолируют и обшивают с внешней стороны.

- Углы – мостики холода. Чтобы в помещении было тепло, их необходимо обкладывать теплоизоляционными материалами.

Недостатки рубки «в ласточкин хвост» легко устраняются на этапе строительных работ, поэтому не следует их бояться и отказываться от сруба такого типа.

Что нужно учитывать при проектировании соединения?

При проектировании ласточкиного хвоста учитывают ряд моментов, которые будут влиять как на его прочность, так и на внешний вид.

Интервал между шипами. Расстояние между шипами и их размер определяют прочность соединения.

При равных промежутках (соотношение 1:1) механическая прочность наиболее высокая. Но такую конфигурацию используют редко. Поскольку из-за большего количества элементов изготовление детали занимает соответствующее время. Вероятность допустить ошибки, которые станут причиной неплотной подгонки, также выше. Обычно используют соотношение 2:1 или 3:1. В этих случаях прочность соединения остается такой же высокой.

При сочленении широких деталей по краям делают дополнительные шипы с небольшими промежутками. Такое решение помогает эффективно бороться с короблением древесины.

Угол ласточкиного хвоста — это важный параметр, определяющий механические характеристики соединения. При слишком маленьком угле, замок не будет запираться и крепление превратиться в обычное шиповое соединение. Если угол слишком большой, при сборке зауженная часть «ласточкиного хвоста» может расколоться и шип отпадет.

Для древесины мягких пород угол «ласточкиного хвоста» делают более крутым, так как она в большей степени подвержена смятию и деформациям под воздействием нагрузок. Оптимальное соотношение 1:6. Для древесины твердых пород угол делают менее крутым — 1:8.

Принцип проектирования формы «ласточкиного хвоста» отображен на чертеже.

Применение соединения

Такой метод крепления применяется в различных областях, где необходимо получить надёжное крепление двух деталей или собрать целую конструкцию. Например, в машиностроении шиповое соединение ласточкин хвост применяют для крепления лопаток на диске в различных компрессорах, в отдельных агрегатах металлорежущих станков, в оптических устройствах для обеспечения точного линейного перемещения.

Наибольшее распространение данный вид крепления получил в строительстве и мебельном производстве.

В строительстве при сборке деревянных домов в торцах скрепляемых брёвен изготавливают элементы ласточкиного хвоста (зубья и пазы). Его целесообразно применять для бруса соединения, имеющего прямоугольную форму. Размерами паза и шипа определяется надёжность всей будущей конструкции.

Кроме этого в строительстве оно используется в производстве различных столярных изделий:

- оконных рам;

- окон, форточек и фрамуг;

- дверных проёмов и самих дверей;

- межкомнатных перегородок, арок, различных углублений.

При изготовлении мебели оно применяется для сборки каркаса, отдельных элементов (выдвижных ящиков, дверей, разборных крышек). Монтаж двух деталей таким способом обеспечивает хорошее сопротивление внешним и внутренним воздействиям. Конструкция сохраняет структурную целостность и препятствует образованию трещин. С целью улучшения фиксации в мебельных конструкциях его подвергают склеиванию. Благодаря большой площади контакта и сложной конфигурации крепление получается надёжным.

Ласточкин хвост применяется при изготовлении тары различных размеров (ящиков, коробок, контейнеров).

Изготовление ласточкиного хвоста своими руками

Чтобы сделать ласточкин хвост вручную понадобится следующий набор инструментов:

ИНСТРУМЕНТЫ

Выпиливание соединения начинают с подготовки детали с шипами. Это важно, так как она будет использоваться для нанесения разметки «ласточкиных хвостов». Чтобы не запутаться в ориентации, на деталях делают временную маркировку, отмечая передние и задние стороны, верхние и нижние кромки.

Размечаем рейсмусом линию заплечиков на всех четырех гранях. Определившись с количеством шипов, с помощью специального шаблона наносим разметку вначале на торце, а затем на пласти детали. Для удобства последующих работ отмечаем участки, которые будут удалены.

Эту же процедуру можно выполнить при помощи малки и столярного угольника.

Обушковой пилой делаем ровные пропилы до линии заплечиков, отмеченной рейсмусом. Полотно удерживаем строго перпендикулярно торцу; пилим равномерными движениями без рывков. Чтобы пилу не уводило в сторону в качестве импровизированной направляющей можно использовать небольшой столярный угольник.

Отход между шипами может быть удален двумя способами:

Первый — с помощью лобзика. В этом случае удаляют основную часть отхода, а небольшие остатки аккуратно подрезают и зачищают стамеской.

Выбрать отход не намного сложнее, используя одну стамеску. Зафиксировав деталь на верстаке, послойно снимаем древесину, как показано на схеме.

Деталь с шипами используем как шаблон для разметки «ласточкиных хвостов».Совместив торец первой детали с линией заплечиков, наносим разметку «ласточкиных хвостов» как показано на фото. Для удобства заштриховываем секции отхода.

Обушковой пилой делаем пропилы. Заготовку зажимаем в тисках под углом, таким образом, чтобы линии разметки были не под наклоном, а вертикальными. Это повысит удобство работы и позволит сделать пропил более точно.

Пропил делаем не строго по линии разметки, а рядом с ней, так чтобы создать небольшой запас для последующей подрезки соединения. Пилим плавно, без рывков, останавливаемся на линии заплечика.

Сделав все пропилы, стамеской убираем отход между «ласточкиными хвостами». Этот процесс аналогичен зачистке шипов, за исключением того, что перед мастером стоит задача аккуратно и ровно подрезать оставленный припуск.

Выпиливаем плечики. Отпиливаем отход с небольшим припуском, затем подрезаем его стамеской до линии разметки.

Перед склеиванием проводят сухую сборку, чтобы проверить плотность подгонки. Вставляем деталь с шипами в ласточкины хвосты и аккуратно подбиваем киянкой. Чтобы избежать поломки шипов и хвостов, закройте соединение обрезком деревяшки, которая распределит удары.

Шипы и хвосты должны плотно прилегать друг к другу. В правильном соединении для сборки достаточно легкого постукивания киянкой. Если соединение слишком плотное, детали разбирают, определяют проблемное утолщение и очень аккуратно подрезают стамеской.

Клей наносят тонким слоем на все контактные поверхности обеих деталей ящичного соединения. Собранную конструкцию стягивают струбцинами. Для распределения давления по всей площади соединения под губки струбцин подкладывают деревянные блоки.

Больше о тонкостях этого процесса вы можете узнать из наших материалов, посвященных выбору клея и правилам столярной склейки.

Более сложные фигурные соединения

Разнообразные фигурные шипы можно делать с помощью фрезера и специального шипорезного приспособления — шипорезки

А вот такие соединения можно выполнить только со специальными шаблонами

при помощи шипорезного приспособления — шипорезки Leigh :

Как сделать ласточкин хвост фрезером

Для массового производства деталей с таким замком целесообразно использовать механизированные методы. Наиболее оптимальным вариантом в этом случае является применение специальных шаблонов, в которых одна сторона предназначена для фрезерования «ласточкиных хвостов», вторая — для создания шипов.

Шаблоны для ласточкиного хвоста предусматривают использование двух разных фрез. Первая — это конусная фреза для вырезания трапециевидных «ласточкиных хвостов». Вторая — прямая фреза по дереву для создания шипов.

Деталь с «хвостами» позиционируем таким образом, чтобы ее край располагался строго по центру слота. Вторую деталь (с шипами) устанавливаем заподлицо с обратной стороны. Для точной подгонки двух заготовок используем столярный угольник.

Алгоритм изготовления соединения

Ласточкин хвост довольно прост в создании, если заранее провести все необходимые подготовительные работы. Слесарный опыт также не будет лишним, ведь надо, чтобы изделие получилось крепким и красивым.

Соединение «хвост ласточки»

При изготовлении предметов интерьера, из дерева, необходимо позаботиться о том, чтобы не произошло деформирования древесины.

В числе прочего важно принять меры, по изготовлению правильного и безопасного соединения деталей.

Для того чтобы мебель не деформировалась при эксплуатации.

Одним из самых эффективных видов соединений является соединение, под названием «ласточкин хвост».

«Ласточкин хвост» это соединение, при котором, даже без наличия клея, деревянные детали, нельзя было разъединить.

Шипы, при данном виде соединения зажаты «как в тиски». Помимо прочности соединение «ласточкин хвост» является очень красивым, с точки зрения эстетики.

Для этого, соединительные зубцы, должны быть изготовлены

Для этого нужно будет с усердием поработать.

Для работы понадобится стамеска и пила.

Для того, чтобы изготовить красивые пазы и шипы,

потренируйтесь сначала на простых, ненужных досках.

Набейте, так сказать, руку. Сразу аккуратно изготовить

такое соединение, без определенной сноровки, вряд ли получится. Обратите внимание на старую мебель, на ее соединения.

Очень много разнообразных и великолепных видов соединений

по типу «ласточкин хвост», можно рассмотреть. Теперь рассмотрим подробнее, как делается соединение «ласточкин хвост»

Выпиливаем детали, которые нам нужно будет соединить между собой.

На одну сторону наносим разметку.

На этой стороне будут шипы и пазы.

На той же детали продолжаем переносить разметку на торцевую часть, оттуда на нижнюю, тыльную сторону.

Делаем пазы, пропиливая их пилой. Затем вырезаем пазы стамеской. На второй доске, с помощью выпиленных на первой доске пазов, делаем разметку.

После этого соединяем обе детали.

Если пазы не входят, поправляем, подпиливаем, исправляем неточности.

На стыки наносим клей и держим, нажимая. Держим, пока не схватится клей.

Стоит немного поменять положение деревянных деталей, разъединить пазы становится невозможным.

Клей в этом случае используется больше для фиксации положения досок, нежели, чем для скрепления деталей между собой. В какой именно части выполнять пазы или шипы – важный момент.

если речь идет о выдвижных ящиках.

когда его выдвигают.

где большая нагрузка.

которые располагаются горизонтально.

Делаем чертеж для выпиливания соединения.

Если вы никогда не выпиливали шипы для соединения хвост ласточки, то лучше сначала сделать чертеж с помощью линейки, чтобы потом сделать спил по разметке.

Универсальное приспособление для соединения шип паз

заводская пластина для изготовления соединения шип паз

Используется с фрезером для резов соответствующих пазов и шипов, оно устанавливается в тиски, и деталь прижимается струбциной к устройству. Как правило, продается в магазинах.

внешний вид соединения

Рассмотрим приспособления для фрезерования пазов

Выпилите верхнюю часть — столешницу из 18 мм фанеры длиной 40 см. и достаточной ширины, чтобы обработать самую толстую заготовку, которую Вы планируете соединять шипом.

Вырежьте два бруска 5х10 см., отпилив их такой же длины, что и верх. Бруски в дальнейшем будут играть роль прижима заготовки и центровки ее относительно паза в столешнице. Чтобы подготовить верх, проведите линию в его центре, затем отфрезеруете пазовую выемку по линии с одного конца.

схематичное изображение оснастки

Чтобы использовать наше оборудование, начертите паз на заготовке и отметьте на ней центральную линию. Ослабьте барашки и установите заготовки между брусками таким образом, чтобы центральная линия соединилась с линией верха приспособы, проверьте, что край заготовки находится напротив кромки верха.

Зажмите барашки. Выровняйте фрезу по одному концу чертежа паза, затем отметьте вспомогательные линии на верхней поверхности стола по края базы фрезера.

Как правильно работать с оснасткой шип паз

Повторите это еще раз, чтобы отметить линии другого конца. Отфрезеруйте паз, внизу начиная рез с выравнивания базы фрезера по первой вспомогательной линии, и остановите фрезерование, когда пластина дойдет до второй вспомогательной линии.

Смастерим своими руками приспособление для изготовления шипов

Изделие для изготовления шипов

Сделанный из дерева и фанеры кондуктор, показанный выше, позволяет резать прямоугольные шипы с двумя заплечиками. Обрабатываемый предмет находится лицевой поверхностью снизу под кондуктором, в то время как фрезер двигается вдоль упора сверху, удаляя лишнее за два прохода.

Типы соединений

В зависимости от поставленной задачи, «ласточкин хвост» можно выполнить различными способами:

- Угловые соединения.

- Разделяющиеся.

- Сквозное.

- Декоративное.

- Соединение со скосом.

- Сквозное соединение с фальцем.

Все виды соединения имеют свои сильные и слабые стороны, но, так или иначе, они образуют надежное соединение двух частей. Для работы понадобятся следующие инструменты:

- Киянка (деревянный молоток).

- Стамеска, долото.

- Рейсмус.

- Электролобзик или ручная пила.

- Ажурная пила.

- Карандаш, рулетка, наждачная бумага.

- Угольник.

- Малка.

При наличии этих инструментов можно с легкостью изготовить соединение. Если есть возможность использовать ручной фрезер, то надобность в перечисленных инструментах отпадает.

Сквозной тип соединения

Этот вид соединения широко используется при изготовлении как корпусной, так и мягкой мебели. Его еще называют «ящичный».

Для начала заготовку необходимо обработать рубанком и снять лишнюю древесину. Следующим шагом будет разметка под гнезда. Здесь все индивидуально и зависит от ширины доски, а также от поставленных задач. Нужно нанести линии поперек заготовки на расстоянии 6 мм от обеих кромок. Затем нужно разделить расстояние между ними на четное количество, с каждой стороны отложить по 3 мм и провести линии поперек торца.

Теперь нужно разметить уклон шипов малкой. Излишек, который останется, нужно пометить для избежания путаницы в дальнейшем.

После разметки можно приступить к вырезанию шипов. Это можно сделать при помощи электролобзика или обычной пилы с мелким зубом. Для удобства заготовку можно зажать в тиски. При помощи пилы нужно выпилить по одной грани с каждой стороны шипа. Выпиливать следует аккуратно, в противном случае будут небольшие зазоры, которые в дальнейшем испортят внешний вид. То же самое необходимо проделать и с другими боковыми шипами.

От линии заплечников следует срезать боковые отходы, а излишек древесины между шипами с легкостью удаляется ажурной пилой. Остаток с обеих сторон можно удалить стамеской или долотом с косой кромкой.

Вырезание шипов закончено, и можно приступить к разметке и вырезанию гнезд. При помощи всех тех же тисков следует зажать заготовку. Деталь с шипами необходимо приложить к заготовке и аккуратно отметить форму шипов.

После разметки аккуратно вырезать гнезда по предварительно нанесенным линиям. Пропил от основной части следует делать таким образом, чтобы он немного не доходил до линии разметки. Часть отхода аккуратно срезать ажурной пилой. Для того чтобы две детали плотно сидели между собой, необходимо вычистить углы резцом.

Как построить бревенчатый сруб в паз ласточкин хвост

Хорошим источником может быть тот, кто имеет маленький лесопильный завод в вашем районе. Свяжитесь с леспромхозом для получения списка владельцев лесопилок рядом с вами. Если у вас есть собственные деревья, надо чтобы кто-то обработал их для вас.

Шаг 1 Шаблон паз ласточкин хвост

Самый простой и быстрый способ заготовить брёвна по шаблону.

Могу рекомендовать вам свой собственный сайт по этой теме, если вы хотите: https://logdovetailjig.com. Создавая свой собственный кондуктор, вы сможете иметь собственный набор приспособлений, которые будут работать для вашего конкретного размеры бревна, и в итоге вы получите сруб, собранный в паз ласточкин хвост, с зазором между брёвнами такой, какой захотите.

В нашем примере этот бревенчатый сруб получился размером 11’&8″ х 16″, используя брёвна размером 7″ толщины х 9″ высоты. Зазор будет 2,5 дюйма. Ваш может быть других размеров. Планы специально созданы под размеры, которые указаны.

После принятия решения по размерам сруба, добавить 4 дюйма к каждому размеру и используйте эти цифры, чтобы нарезать брёвна в длину. Таким образом, брёвна для этого примера должны быть заготовлены 12′ и 16’&4″.

Приспособления приведены для половины пазов ласточкин хвост, их изготовление займет около 2-3 часов.

Шаг 2 Установите первый шаблон

Положите бревно на бок и отметьте мелом линию по центру бревна. Кондуктор также имеет осевую, отмеченными на ней отверстиями, что позволяет легко выровнять кондуктор с бревном.

Зажимное приспособление прикрепляется к внутренней поверхности бревна. (Лицо бревна, которое будет на внутренней части салона. Это вверх на фото).

Оставьте около 2 дюймов между концом бревна и концом кондуктора. Прикрепите его к бревну 3 винтами для гипсокартона. Измеряйте по торцу бревна внутри кондуктора, как показано на фото.

Шаг 3

Мы сказали, что брёвна сруба для стен мы резали с размером бревна 11’&8″ дюймов. Как рассчитать внутренние размеры сруба: Это наружный размер минус два раза толщина бревна. Так что для нашего домика, короткие измерения внутренних стен является 11’&8″ минус 6 дюймов, минус 6 дюймов. Это равняется 10’&8″. Совместите другой кондуктор на осевой линии бревна так, чтобы перпендикулярный край реза находился на расстоянии 10’&8″. Прикрепите его с помощью винтов

Шаг 4 Блокируем бензопилу

Планы шаблонов имеют инструкции для изготовления и крепления зажимов для пилы. Они необходимы, чтобы позволить пиле бегать по шаблону, не разрезая его.

Шаг 5 Пропиливаем пазы

Переверните бревно и вы увидите пазы, которые необходимо вырезать по кондуктору, используя цепную пилу. Сделав два надреза на одной выемке, удалите кусок дерева и сделайте второй проход. Это сделает распил очень гладким для хорошей посадки, а паз ласточкин хвост обеспечивает плотность соединения. Процесс занимает около 4 минут, чтобы сделать запилы на одном бревне. Смотрите видео на YouTube:

Шаг 6 Собираем бревенчатый сруб — укладка брёвен

Уложите брёвна сруба в паз ласточкин хвост!

Шаг 7 Заделываем щели между брёвнами сруба

Установите вспененный уплотнительный шнур в зазоры сруба.

Нанесите герметик. Я использовал специальный синтетический герметик для дерева.

Смочите из пульверизатора и разгладьте небольшим шпателем или модифицированным шпателем.