Процесс резьбы по дереву, это захватывающее увлечение. Возможности для творчества практически безграничны, существует множество техник и стилей резьбы. Для того что бы сделать первые шаги в направлении этого искусства потребуется профессиональный инструмент, а он стоит немалых денег. Можно изготовить инструмент для резьбы по дереву своими руками.

Для начального уровня хватит нескольких приспособлений, которыми можно наносить рисунок на деревянную поверхность. В этой статье пойдет речь о том, как изготовить первые наборы для резьбы по дереву. Для начала следует определиться, какие инструменты по дереву для начинающих вам понадобятся.

Стамески

Стамески для резьбы по дереву своими руками изготовить можно, имея в наличии заготовку из металла и болгарку с заточным камнем. Окончательная заточка стамесок производится вручную, без применения электроинструмента, после придания нужной формы острию необходимо закалить его.

Закаливать режущую часть стамески надо после придания формы и заточки острия. Для этого нагрейте острую часть инструмента до малинового цвета при помощи газовой или керосиновой горелки и опустите в емкость с машинным маслом или отработкой.

Совет! Сразу после помещения рабочей части стамески в жидкость, переместите ее в песок, это избавит вас от процедуры очищения стамески от мазута.

Острие у стамески бывает прямым и фигурным, проще всего в изготовлении прямое острие, что бы сделать правильную фигурную стамеску необходимо знать пропорции.

Ручку можно выточить на домашнем токарном станке, собранном из двигателя от старого холодильника и уголка разного размера.

Виды стамесок для резьбы по дереву имеют разную размерность и форму рабочей части, она выражается в числовых значениях от 1 до 12.

Кривизну стамески определяет цифра ей присвоенная, чем она ровнее, тем меньше числовое значение используется для ее обозначения. Ровные стамески для резьбы по древу используются в основном на начальной стадии обработки заготовки. Более кривые V и U образные, которым присвоены номера 12 и 11 соответственно применяются для придания окончательного внешнего вида изделию.

Совет! При изготовлении рукояти под стамеску старайтесь сделать ее более плоской формы, это предотвратит непроизвольное скатывание инструмента со стола. При падении на рабочую часть она тупится и требует частой заточки.

Резьба по дереву производится небольшими стамесками, размером с ладонь взрослого человека. Существуют инструменты меньшего размера, их применяют в работе с мелкими деталями.

Резцы

Один из наиболее часто используемых инструментов для резьбы по дереву это резак. Резцы для резьбы по дереву должны быть разнообразной формы, всего в комплект входит от шести разновидностей. Виды резцов по дереву зависят от нижеописанных факторов.

Отличием служит форма лезвия и угол его наклона, в зависимости от них резец выбирается для каждого конкретного случая. Из шести приборов один обычно считается основным, большая часть операций выполняется с его использованием. Вот некоторые требования применимые ко всем разновидностям резцов:

- Удобство – рукоятка должна хорошо лежать в ладони, и не иметь острых краев, что бы в процессе работы не повредить руку;

- Острота – лезвие должно всегда быть хорошо наточено. Что бы заточка держалась дольше, лезвие выполняется из легированной инструментальной стали.

Заточка резцов процесс ответственный и сложный, так как порой они имеют причудливую форму лезвия.

Покупая резец на рынке или в специализированном магазине, не постесняйтесь взять его в руки и проверить, удобно ли вам будет с ним работать в дальнейшем.

Заточка резцов своими руками

От правильности заточки рабочего инструмента во многом зависит качество обработанной поверхности.

Читать также: Конвектор ballu инструкция по применению

Для этого понадобится электрозаточной станок с набором кругов разной зернистости и бархатный брусок для ручной правки лезвия.

Видео заточки резцов

Угол заточки каждый мастер выбирает самостоятельно, ориентируясь на своё мастерство токаря, твёрдость древесины, качество рабочего инструмента и окончательный желательный вид обрабатываемой поверхности.

Для начинающего токаря оптимальными вариантами углов заточки будут:

- для мейселя – сам скос должен составлять 40° по отношению к оси рабочей поверхности и по 40° для каждой стороны лезвия;

- для рейера – 50° — 60°.

Со временем, когда уровень мастерства токаря будет расти, углы затачивания можно будет уменьшать до 20° — 35°.

В идеале, кроме набора разнофасонных, желательно иметь резцы одного вида, одинакового размера, но с разными углами заточки. Это намного ускорит и облегчит работу токаря, а также продлит срок их службы, потому что не нужно будет постоянно перезатачивать лезвия исходя из вида обрабатываемой древесины.

Более тупые углы затачивания предназначены для: твёрдых пород дерева, первоначальной (грубой) обработки.

Более острые углы режущего инструмента позволяют качественнее обработать поверхность, ускорить процесс точения, но в тоже время существует большая вероятность скола заготовки, повреждения лезвия. Да и затачивать и править такой инструмент приходится намного чаще, чем с более тупыми углами.

Приблизительный угол заточки лезвия формируется ещё на стадии изготовления резцов своими руками, до начала термической обработки — закаливания.

Потом, когда они полностью готовы, процесс затачивания осуществляют с помощью абразивного круга и завершают ручной доводкой на бархатном бруске.

Если вы нашли ошибку, пожалуйста, выделите фрагмент текста и нажмите Ctrl+Enter.

Во все времена профессия краснодеревщика была не только востребованной, но и весьма престижной. В современном мире умение изготавливать красивые, многогранные изделия уже вышло за рамки обычного хобби и приносит мастерам хороший финансовый доход. С помощью резьбы по дереву можно получить качественные художественные изделия (к примеру: шкатулки, рамы для картин, мебель). Но для того чтобы иметь возможность заниматься столь интересным и захватывающим делом нужно всегда использовать специальные инструменты.

Ведь именно профессиональные резцы по дереву для ручной работы позволяют осуществить любые виды обработки древесины: обтесывание, отпиливание, колку, долбление, строгание, точение и даже нанесение фигурной резьбы.

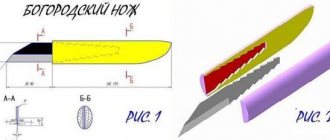

Ножи

В работе с деревом не обойтись без хорошего ножа, выбирая этот инструмент, следует отдавать предпочтение тому, который будет наиболее удобным в обработке древесины. Так же немаловажно узнать какая марка стали использовалась при его изготовлении.

Выбирая нож от зарубежного производителя необходимо сопоставить указанную марку стали с отечественным аналогом, и проверить какими свойствами она обладает согласно марочнику сталей.

Для хорошего ножа характерно высокое содержание углерода с добавлением легирующих элементов.

Ножи для работы с деревом делятся на три вида складные, со сменным и фиксированным лезвием. Оптимальным считается лезвие длиной от 40 до 50 мм и толщиной в 4 мм.

Резьба по дереву для начинающих

Чтобы со временем овладеть мастерством превращения предметов из обычного дерева в произведения искусства, нужно постепенно проходить уроки, продвигаясь от простого к сложному.

Чтобы научиться создавать декоративные деревянные элементы, нужно знать технологию работы и владеть необходимым инструментарием, при этом, не пренебрегая техникой безопасности.

Мастера советуют начинающим, особенно детям, сначала овладевать азами контурной резьбы. Для неё понадобятся:

- деревянное полотно или предмет для декорирования;

- набор стамесок;

- нож-косяк;

- карандаши;

- эскиз (рисунок);

- наждачка.

Сначала, на образце, нужно проверить, как работать с каждой из стамесок, посмотреть, для чего она нужна, и потренироваться.

Затем эскиз с бумаги нужно перенести на заготовку.

Только изучив основные принципы работы с инструментом, можно переходить к пробам с изделиями.

Наиболее распространены эскизы с изображениями животного и растительного мира, пейзажными зарисовками.

После нанесения узора, древесину необходимо отшлифовать и покрыть лаком.

Электроинструмент

Резьба по дереву предполагает ручную обработку, но на начальном этапе допускается использовать электроинструменты для резьбы по дереву. В их число входят:

- Электрический лобзик;

- Дрель;

- Токарный станок;

- Электрорубанок.

Подготовительные этапы, предусматривающие дополнительное оборудование нужны для придания заготовке необходимых пропорций для дальнейшей обработки при помощи ручных инструментов.

Мастерская любителей резьбы по дереву должна быть оснащена стандартным набором электроинструментов.

Разновидности резцов

Принято считать, что истинному мастеру для работы достаточно одного-двух инструментов, к которым также относятся и резцы по дереву для токарного станка. Но практика показывает, что добиться наилучших результатов и упростить работу можно лишь с помощью полноценного набора приспособлений, к которым относится стамеска с разными лезвиями. Эксперты этой сферы советуют обзавестись следующими инструментами:

- резаки-косяки — разновидность инструмента с небольшими лезвиями треугольной формы. Такие резцы по дереву для ручной работы могут обладать различным углом скоса, что позволяет создавать узоры сложной конфигурации. Эти универсальные резаки состоят из трех частей: пятки, носка и самого лезвия;

- резаки-стамески считаются самым популярным режущим инструментом. Стамески бывают полукруглыми, уголковыми, плоскими, обратными и скобчатыми. Такой набор позволяет создавать различные выемки и канавки, а также создавать ту или иную текстуру поверхности;

- клюкарзы — инструменты для чистовой обработки, которые обладают изогнутой рабочей областью, позволяющей создать четкие контуры тех или иных элементов;

- ложкорезы имеют кольцевую или полукольцевую форму. Они предназначены для того, чтобы вырезать ложки. Нередко мастера-краснодеревщики делают самостоятельно такие резцы и подстраивают их под собственные нужды.

Существуют и дополнительные приспособления, которые используются столярами. К ним можно отнести рубанки, лобзики, шлифовальные машинки и иные электрические и механические инструменты, которые также могут быть разных конфигураций. Например, ножовки бывают лучковые и сабельные (для чистовой и черновой работки, соответственно).

Специалисты, имеющие дело с конструкциями больших размеров, нередко пользуются фигурными теслами (резцами-топориками). Начинающие умельцы не очень разбираются в типах инструмента, потому им важно придерживаться одно простого правила — качество на первом месте. В связи с тем, что добротные ножи стоят довольно дорого, некоторые изготавливают резаки своими силами. Кроме того, сейчас в сети можно отыскать соответствующие инструкции.

Изготовление ножа

Вариантов самостоятельного изготовления ножей существует огромное множество, рассмотрим самый популярный из них.

Нож из полотна от ножовки по металлу

Для такого ножика подойдет поломанное или сточенное полотно. Процесс его обработки довольно сложен, это объясняется высоким качеством стали, но с другой стороны тем лучше получится инструмент.

При помощи болгарки разрежьте полотно на три части, под углом в 45 градусов, этот угол будет рабочей поверхностью будущего ножа.

Болгарка при работе разгоняется до высоких оборотов, что повлияет на качество металла, все легирующие элементы вблизи пропила просто выгорят. Поэтому после распиливания потребуется зажать нужную часть полотна в тиски и при помощи напильника снять два, три испорченных миллиметра.

Если полотно слишком толстое, то мелким напильником или надфилем рекомендуется снять излишки металла. Заточка инструмента для резьбы по дереву требует основательного подхода, для этого потребуется надфиль и наждачная бумага.

Когда заточенный резец готов можно подумать о рукояти. Самым простым будет просто обмотать ее изолентой или сырой резиной, но профессионалы предпочитают ручки из древесины.

Насадки и приспособления для шлифовки дерева

Обсуждение: 31 комментарий

- Матвей:

09.10.2011 в 11:57 дпОчень наглядно и понятно!!! СПАСИБО БОЛЬШОЕ!!! а то говорят…взял и сделал, а тут всё ясно…. ещё бы про изготовление ручки поподробнее….

Ответить

admin:

10.10.2011 в 10:58 дп

Хорошие резцы по дереву требуют и хорошую ручку.Про то как доработать и отшлифовать смотри в другой рубрике.

Ответить

10.10.2011 в 11:02 дп

Рубрика обработка дерева,пост насадки и приспособления для отшлифовки.

Ответить

- Андрей:

13.08.2014 в 12:42 пп

День добрый ! Попробуйте отпустить метал , (это мне рассказал старый рецедевист ) в трубу с одного конца заглушенную вкладывается металл (из которого будем делать нож ) и засыпаем песок ,глушим трубу с другого конца .Потом засовываем это в печь ,остывать сей девайс должен в трубе . После этого разрезаем трубу . Метал крошиться не будет и не будет таким ломким

Ответить

18.10.2011 в 6:56 пп

я бы хотел купить это резец который вы сделали из фрезы по металу вы продадити это резец

Ответить

22.12.2011 в 1:38 пп

забавная информация.Резак из фрезы,стамеска из пробойника,клюкарза ,например,из старого коленвала ……Ну во первых фрезы делаются вовсе не из углеродистой стали . Это высоколегированная сталь типа Р6М5.С углеродистой стали молотки да напильники.Твердость у фрезы 60HRC и нормальный резец с нее не получится .Если сделать нормальную заточку ,то режущая кромка будет постоянно выкрашиваться,а это не резьба а ерзанье. Грамотную термообработку быстрорежущих сталей типа Р6М5 ,Р18 и т.п. сделать может далеко не каждый кузнец . А с изделия получится либо добротный колун в миниатюре ,либо головная боль и мазолистые руки. В мировой практике с быстрорежущей стали делают только токарные резцы по дереву, да и то в Японии.Приваривают режущую кромку шириной миллиметров 10 и все. Увы,аксиома,для нормальных резцов-нормальное железо…..С огромным уважением к самоделкиным. Александр Корнеев.

Ответить

- admin:

23.12.2011 в 5:44 пп

Спасибо за коментарий Александр!Но к сожалению или к счастью я не знаю маркеровок фрез, я прсто беру и пробую.Кстати эту идею мне подкинули профессиональные резчики краснодеревщики и их опыту я доверяю ведь они работают каждый день.Но ваших словах есть доля истины правда,не стоит делать клюкарзу из коленвала.И еще раз благодарю за подробную информацию, так как она тоже имеет под собой основу и опыт.

Ответить

30.01.2013 в 8:44 дп

Александр,Вы професиональный резчик или так крутитесь вокруг этой темы.У меня стаж работы резчиком уже 16 лет,из них 10 професионально.Весь инструмент для себя делал сам из фрез по металу,это идеальная сталь для стамесок.А когда я читаю о том что фреза не подходит,то вижу прежде всего дилетанта(извините если ошибся).

Ответить

25.12.2011 в 9:41 дп

Огромный привет фанатам р6м5 и прочих термостойких сталей. Единственный плюс этого железа это возможность дома сделать резец без термообработки.У кого это от бедности у кого от жадности третий сам себе режиссер. От общения с татьянками тоже бывает. Я далеко не дилетант резцы делаю более 30 лет перепробовал массу сталей в т.ч. экзотики всякой. И давно пришел к выводу что лучше сталей изначально созданных для деревообработки ничего не придумано.Грамотная термообработка с соотв. параметрами и в руках инструмент с большой буквы. А термостойкие стали все таки согласитесь это для обработки металла и угол заточки менее 45 градусов Вы не на одном изделии не увидите.Прочен но увы хрупок.А этот порок в домашних условиях не лечится. Впрочем не только ..Вы видели когда нибудь фирменный резец по дереву из подобной стали.Или нож охотничий да любой серьезный.Увы… А ведь буржуй не чуть не глупее нас даже со своей извечной жаждой наживы.Кесарю кесарево а Корнееву корнеево. Извините за каламбур пора работать.

Ответить

- admin:

25.12.2011 в 1:16 пп

Хорошо тогда доведите до сути.Где продаются такие инструменты,сколько стоят и какая маркировка чтобы распознать.Если что-то запрещать значит взамен что то должно появиться иначе ступор.Жду ответа.С глубоким уважением ко всем мастерам.!

Ответить

12.11.2020 в 12:06 дп

А как же тогда Адольфа Юрьев и фирма STRY? Они делают резцы из Р6М5 и из Р18 и их продукция довольно хорошая.

Ответить

26.12.2011 в 4:26 дп

Всем привет.Продается мой инструмент на Вернисаже у Кузнецова Виктора. Также можно купить в интернет магазине Резьба дерево. Можно и напрямую производителю заказать. Живу и работаю в Хабаровском крае. Так что если появится желание позвонить не будите меня по ночам.Семь часов разница с Москвой. Так что звоните пишите рисуйте.Цена от 200 руб. и до 500. Это стамески для парковой и ледовой скульптуры и прочие проявления гигантизма. Обычные же резцы в т.ч. токарные 200 350 за единицу.Набор 16 резцов стоит 3 т.р. Понтов по образцу татьянки или стайера не будет. Просто нормальные резцы с качественного металла. Мой электронный адрес Мой номер телефона 89622284274.

Ответить

26.07.2012 в 10:38 дп

Всё-таки автор использовал фрезу из углеродистой стали или 12ХНЗ. Как видно на одном из фото, при обработке металла фрезы, искры плотные, желтые. Как это не заметил александр, который по его словам: » далеко не дилетант резцы делаю более 30 лет перепробовал массу сталей в т.ч. экзотики всякой», не понятно. Сталь Р18— искры темно-малиновые с желто-красным пучком в начале, на концах двух-трех нитей небольшие разветвления, с светло-желтыми крупинками на концах пучка. В начале искры имеется ярко-красный пучок от прикосновения заготовки к абразивному кругу. (Р6М5- так же никогда не давала при обработке желтых искр) Мне сильно напоминают такие сообщения рекламу. А надменно-хамоватый тон сообщений александра, мне вообще не понятен. Надеюсь эти сообщения не отобьют желание к самостоятельному изготовлению инструмента людям, читающим этот топик. По поводу хрупкости быстрореза- совсем чепуха. Вот её (Р18) характеристики: Сталь имеет пониженную склонность к перегреву при закалке, хорошую ВЯЗКОСТЬ, хорошее сопротивление износу, повышенную шлифуемость. Это Вам не напильник из У8-У10А! Вот, к примеру, Гусарчук Д.М.( мастер художественной объемной резьбы по дереву), в своей книге пишет, что лучший инструмент у него именно из быстрореза. И ещё: у стали ВСЕГДА есть марка (название), есть ГОСТы (например ГОСТ 5632-72), а вот «сталей изначально созданных для деревообработки», я почему-то не где не встречал… Для справки: в СССР хорошие стамески выпускали в Ленинграде, из стали У10А, а Р6М5, Р18 и им подобные, не использовали из-за их дороговизны и сложности обработки. Собственно по этому рачительные японцы «Приваривают режущую кромку шириной миллиметров 10 и все»… Все выше описанные данные взяты из справочной литературы по металлообработке, так что при желании можете всё это прочесть сами. А статья очень хорошая, и полезная!

Ответить

- admin:

27.07.2012 в 8:58 дп

С БООЛЬШОЙ благодарностью обращаюсь к вам Николай! У меня не хватило аргументов ответить тому мастеру, да и не надо думаю. Может он в чем то и разбирается, во всяком случае я тоже в свое время искал и делюсь с людьми своими навыками. Вам успехов!

Ответить

30.07.2012 в 10:09 пп

Добрый день, спасибо за отличный сайт, скажиет а при использовании резака по металлу за готовка не «сгорает» ? Расскажите пожалуйста поподробнее о том как не сжечь металл на этапе предания ему формы.

Ответить

- Николай:

02.08.2012 в 11:51 дп

Если Вы уверены, что у Вас в руках заготовка именно из Р18, следует учесть её такие замечательные особенности: при нагреве до ~600*С (тёмно красное свечение) эта сталь сохраняет свои свойства. Если заготовка из У8-У10 (старый напильник, к примеру) то чтобы не сжечь заготовку: 1) Уменьшаем обороты точильного камня+ держим возле точила банку с водой, где как можно чаще остужаем заготовку. Окончательную доводку фасок делаем на крупнозернистом бруске. Брусок должен быть с мягким связующим, и крупнозернистым. 2) Если есть возможность, используем водное точило (это которое очень низко оборотистое и нижняя часть камня находится в воде). Особенно легко сжечь кончик ножа, поэтому при заточке кончика уменьшаем нажим на заготовку и часто остужаем её в воде.

Ответить

admin:

03.08.2012 в 10:12 дп

Все эти нюансы нужно знать что бы не испортить инструмент.По возможности расказываем людям.И благодарю знающих людей не скрывающих своих практичных навыков. А начинающим мастерам советую читать эти советы, они очень ценны.!

Ответить

03.08.2012 в 2:52 пп

При обрезке заготовки «болгаркой» , чтобы не сжечь заготовку, я не режу абразивным кругом заготовку, а лёгким нажимом постепенно выбираю металл по заранее начерченному на заготовке контуру. Если «болгарка» имеет регулировку оборотов — уменьшаем обороты отрезного круга. Так не спеша Вы получаете заготовку нужной Вам формы и не «припаливаете» её края. Для изготовления инструмента хорошо брать старые, ещё советские, пилы по металлу (для механической пилы), поломанные свёрла (выбрав в хвостовике болгаркой полукруг, получается полукруглая стамеска. Только свёрла из быстрореза не подойдут- хвостовик сверла не калёный, а быстрорез правильно закалить может только опытный термист.), Старые метчики — уже почти готовые полукруглые стамески- нужно только обточить на точильном камне, обойма подшипника- ложечный резец (желательно выбрать обойму, в маркировке которой присутствует буква Ю)и.т.д. А советский инструмент рекомендую потому, что в те времена ГОСТы выдерживались строго. Сейчас же лист металла одной марки может иметь в разных местах, разную твёрдость по Роквеллу.

Ответить

31.07.2012 в 4:15 пп

Добрый день всем!Набор из 16 резцов у Александра с недавних пор стоит 4 800руб(это по -поводу «у кого от жадности,а у кого от бедности),а манера комментариев-это скорее всего от воспитания и этических норм,а может быть от зачатков»звездности».Всем успехов и «человечности»

Ответить

04.08.2012 в 12:11 дп

Резцы и стамески.Для резцов тоже перепробовал многие стали и тоже пришел к выводу ,что наилучшая сталь из доступных вариантов-фрезы по металлу.Пробовал и быстрорежущую сталь R-18,очень хорошая кромка при резании,но нельзя налегать-выкрашивается.Для ударных нагрузок на барахолке покупал советские стамески с высоколегированной стали-9 хф и 9 хс,из них выгребал ложки болгаркой-наждаком,причем делал это зимой,в лютые морозы,чтоб не синела сталь,(естественное охлаждение,хотя и увлажнял)в гараже,вышлифовывал лепестковыми барабанчиками,зажатыми в пневмобормашинку.В рубанках деревянных ножи тоже находил с маркировкой стали 9 хф,использовал для мелких резцов,успешно.Хорошие результаты с медицинской стали-хирургический инструмент,прекрасно держит ударные нагрузки.

Ответить

- admin:

04.08.2012 в 8:09 дп

Очень с вами согласен по многим аспектам. Тоже перепробовал массу разных вариантов, но в основном в слепую действовал, без знаний маркировок сталей.Благодарю за дополнение!

Ответить

27.08.2012 в 2:07 пп

Все конечно здорово, но уж слишком трудоемко,нашел решение проще. Может я и не первооткрыватель, но идея такова. Задача состоит в том, чтобы приобрести(приблизительная стоимость 50р.) перовое сверло( разбег размеров по ширине большой от 10 и т.д) и заточить его под косяк.сталь приличная и мудрить не надо. Опробовал в геометрии не чем не уступает материалу из ножовки и циркулярного диска.

Ответить

10.01.2013 в 5:10 пп

де,лаю резцы из быстрореза только не ударные,очень доволен.сталь у10 у12 хорошая для дерева. требует после обработки закалки. при грубой заточке отжигаетца.удачи вам

Ответить

25.02.2013 в 10:10 дп

Резьбой занимаюсь редко и так сказать «любительски», но вот ножи из фрезы у меня еще с 1999 года сохранились. Эти ножи нам на УПК сделал преподаватель после недельных проб покупных ножей. Я конечно никогда не пользовался профессиональным инструментом, но 14 лет для ножей (пусть и не так часто используемых) довольно таки приличный срок. Ножи конечно подсточились уже от доводок «нулевкой» (поэтому и попал на эту тему), но еще вполне успешно справляются со своей работой. Так что тема достаточно актуальна, в частности для меня, так как в продаже у нас можно найти только китайские «поделия» а заказывать «где-то там» не хочется — мне нужно пощупать инструмент перед покупкой. К тому же опыт использования ножей из фрезы есть и вполне удовлетворительный.

Ответить

- admin:

25.02.2013 в 5:53 пп

На сегодня я работаю можно сказать больше с ювелирной резьбой где каждый не только мм. но и микрон имеет значение. И все те инструменты которые я выложил на сайте мне в этом помогают уже не первый год. Но как вы заметили не все в это верят, мол нельзя как можно так использовать фрезы по металлу должны резать металл.Но так уж устроен мой характер что я не то чтобы против, но пока сам не проверю не поверю. И доволен качеством. Еще раз повторю что занимаюсь не первый год. Согласен есть лучше, но меня вполне пока инструменты изготовленные из фрезы по металлу устраивают.И тут многие практики меня поддерживают.

Ответить

15.09.2013 в 7:02 пп

Из фрезы по металлу резцы делать не пробовал, но думаю, что металл там вполне подходящий. Свои самодельные резцы и стамески делал из ножей рубанка деревообрабатывающего станка. Тупятся, конечно; приходится постоянно подтачивать, но хорошо заточенные и доведенные очень неплохо режут дерево. А ещё понравилась сталь от обычного кухонного ножа, который был произведен в Германии. Отличный материал! Несколько лет пользуюсь резцом, сделанным из его обломка и удивляюсь настоящему немецкому качеству. )))

Ответить

03.12.2013 в 12:00 пп

Там не написано про ручку резака так как каждый резчик делает его сам под свою руку!!!

Ответить

08.08.2015 в 6:05 дп

Я сам резьбой не занимаюсь.Дядя резчик по дереву,еще со времен СССР.Инструмент почти весь самодельный.Напильники,надфили,пилы от деревообраб.станков,подшипники,старые стамески и др.По его мнению подшипники самый интересный материал для изготовления инструмента по резьбе.Структура мелкая режет отлично,держит заточку долго.Мой опыт; сам сделал нож-стамеску(сталь 8Х6НФТ,нож от фуганка) по образцу шведского ножа Бахко угол заточки стамески 20 градусов.Ножа 40 градусов.Они дополняют друг друга по снятию слоев дерева.Работает отлично:нож-стамеска-долото.Из углеродок У8А(стамески ЛМЗ)очень хорошие.(есть с десяток)вязкость приятная и заточку держит.Быстрорез по дереву идет хуже(есть нож косяк из мех.пилы)Купил пару фрез из HSS и Р6АМ5.Надо пробовать с них ченить сделать.

Ответить

07.11.2015 в 8:45 пп

доброго дня всем.лично я делал по случаю резцы из ножей от типографской машины ,которая бумагу рубит.правда толщина приличная ,сводить долго ,зато результат превосходный.

Ответить

30.12.2015 в 12:04 дп

подскажыте цыркулярная пила HSS подойдет для изготовления резцов так как я нахожусь в италии там другая маркировка стали и нет вазможности искать подходящий материал

Ответить

- Сергей:

11.02.2019 в 3:19 пп

Да из стали HSS можно делать резцы. Я сделал из Р18 фреза по металлу, много резцов. Точить тяжело, шлифовать легко. Сталь вязкая, но ножи долго не тупятся.

Ответить