Все шаблоны изготовлены из Ст3, толщиной 4мм.

На шаблонах нанесены: наименование, величина отступа шаблона от линии соединения заготовок.

Общий вид шаблонов:

и параметры (шаг, диаметр копировальной втулки, код фрезы Энкор, величина отступа шаблона от линии соединения заготовок)

Качество реза можно оценить по следующим фото:

Шаблоны разбиты в группы в следующей последовательности:

Для работы с шаблонами есть кондуктора и калибры облегчающие настройку.

Далее в таблицах указаны наименования шаблонов и их параметры:

Шаблоны под название ИЗОЛОК позволяют изготавливать соединения со следующими профилями:

Шаг от 24мм до 63мм (в зависимости от профиля), минимальная толщина заготовок 16,3+-0,5мм, также зависит от профиля, максимальная определяется только рабочей длиной фрезы. Все шаблоны сделаны под фрезу ф8мм и втулку ф12,7мм.

Источник: pekas.ru

Виды шипорезных станков

Станок шипорез является разновидностью деревообрабатывающих станков. На рынке встречаются образцы как импортного, так и отечественного производства. Фиксирующие элементы на нем могут обрабатываться для последующего соединения изделий под углом, а также и для их сращивания (применяются фальцы типа «ласточкин хвост»).

Станки для фрезерования шипов по назначению делят на рамные аппараты и ящичные.

При этом рамные агрегаты бывают:

- односторонние . За один проход обрабатываются шипы на одной стороне заготовки;

- двухсторонние автоматизированные . Устройство шипорезного станка предусматривает размещение суппортов на двух колоннах и, соответственно, обработку заготовки с обеих сторон.

Естественно, производительность двухсторонних шипорезных станков значительно выше, чем их аналогов. Различают несколько видов агрегатов, которые выделяются по длине, при этом они бывают 2, 2,5, и 3 метра.

Режущим инструментом для них являются пилы для торцевания и фрезы (дисковые и концевые) для обработки прямых шипов, проушин на рамах и каркасах разных конструкций из дерева.

Формирование шипов ящичных и типа «ласточкин хвост» делают на специализированных станках, в основном в широкомасштабном и серийном производстве. При этом различают два вида фиксации «ласточкин хвост»: с закругленными и острыми углами.

Первую категорию изготавливают на многошпиндельных шипорезных аппаратах. Такие фигурные выступы обрабатываются одновременно на сопрягаемых поверхностях модульными фрезами. Именно такое соединение дает гарантию долговечности и надежности фиксирующего узла.

При изготовлении наиболее сложных овальных шпеньков (небольших шипов) и с круглой формой применяются автоматические шипорезные станки с числовым программным управлением.

Изготовление оснастки для ящичного соединения

Данное изделие, позволяет по одному за проход фрезеровать пазы ящичного соединения на фрезерном столе. В нашем случае — это просто дополнительная доска, привернутая на угловом упоре и имеющая ключ, при помощи которого будем определять точный интервал между пазами.

простая приспособа для изготовления ящичного соединения

Установите прямую фрезу диаметром необходимой ширины пазов; установите фрезер в стол. Выставьте глубину фрезерования, равной толщине имеющейся доски, и отфрезеруйте в ней паз. После этого отвинтите доску от углового упора и передвиньте ее так, чтобы промежуток между пазом и фрезой равнялся ширине фрезы.

Снова отфрезеруйте в доске паз, уже второй (справа). Выпилите из дерева ключ, чтобы он точно вошел в первый паз, и посадите его на клей, таким образом, он будет находиться приблизительно в 25 мм от паза на дополнительной доске.

Фрезерование пазов в первой заготовке

Установите заготовку лицевой поверхностью к дополнительной доске углового упора, прижав один ее край к ключу. Включите фрезер и, крепко удерживая заготовку на упоре, продвигайте ее на фрезу, фрезеруя первый паз. У

Технические характеристики

Функции оператора при работе на автоматическом станке сводятся к загрузке и переворачиванию заготовок, запуску либо остановке цикла. Важными показателями шипорезных агрегатов являются:

- наибольший размер шпенька;

- наименьшая толщина;

- высота паза;

- ширина;

- максимальный размер заготовки;

- обороты шпинделя;

- мощность двигателя.

Кроме характеристики для классификации станка, указываются параметры режущего инструмента: диаметр пилы, вид и размер фрезы.

Часто на больших поточных линиях такое оборудование устанавливается к потолку. Станки дополнительно фиксируются прижимными устройствами, где заготовки обрабатываются подрезными пилами с последующим формированием шипов на фрезерных суппортах.

Подача регулируется плавно за счет вариатора. Для создания качественной поверхности сопрягаемых элементов скорость шпинделя должна быть около 700 об/мин.

Принцип работы

При образовании шпеньков, как правило, применяется процедура пиления и фрезерования. Для получения поверхностей шипового соединения используется соответствующий режущий инструмент.

Внимание! Какой бы формы шипы ни были, первоначальной операцией является торцевание заготовки.

Для наиболее распространенных моделей, применяющих при обработке фрезерование, станки оснащаются четырьмя шпинделями – тремя фрезерными и одним пильным. Загружаться на стол каретки могут одна или несколько заготовок, при этом они выставляются кромкой по линейке, а торцом – по упорной планке.

Шип образуется в результате торцевого фрезерования. Во время выхода режущего инструмента могут появляться сколы на краях, поэтому для их предотвращения на линейке смонтирован подпорный брусок, а также в некоторых станках предусмотрено нанесение клея на обрабатываемую поверхность.

После включения механизма подачи изделие автоматически фиксируется за счет бокового и верхнего гидравлических зажимов. Каретка с заготовкой начинает движение с определенной скоростью по двум направляющим относительно режущих инструментов.

При этом во время хода каретки на конструкции образуется шип нужной конфигурации, затем устройство, дойдя до упора (концевого выключателя), возвращается на исходную позицию. Здесь происходит замена готового изделия на заготовку, и цикл вновь повторяется.

В случае если станок двухсторонний, процесс формирования шипов происходит с двух сторон заготовки.

Самодельный шипорезный станок

Сегодня есть все возможности для предпринимательской деятельности, при этом многие занимаются изготовлением мебели, деревянных дверей и окон, где без соединительных шипов при сборке изделия не обойтись. И поскольку шипорезные станки стоят недешево, на первых порах для получения фиксирующих элементов вполне подойдет самодельный агрегат.

Его несложно изготовить своими силами, что сэкономит большие средства во время организации производства. Причем существуют разные варианты для изготовления таких станков, где базовым элементом может служить стационарный двигатель, болгарка, электролобзик и даже электрическая дрель.

Рассмотрим изготовление шипорезного станка своими руками на основе болгарки с расположением дисковой фрезы в горизонтальном положении.

Как и в заводском станке, здесь, кроме двигателя и режущего инструмента, существуют два комплектующих узла:

Станина должна быть прочной и устойчивой, поскольку это базовая часть агрегата, на которой установлены устройство для крепления заготовки и болгарка с фрезой. Эта составляющая часть шипорезного станка может различаться по конструкции и изготавливаться без чертежей. Например, ее можно сделать из металлических уголков, а на них зафиксировать лист ДСП.

Размер столешницы должен соответствовать предполагаемой заготовке. На ней также располагаются струбцины и контрольная линейка.

Направляющие станины должны быть строго перпендикулярны движению столешницы при фрезеровании соединительных элементов. От этого зависит качество соединения шипов и проушин.

Начните с основ: главные правила для соединений «шип-гнездом

Независимо от того, как именно вы формируете шипы и гнезда, эти советы помогут получать идеально подогнанные, прочные соединения для любых изделий.

- Правильные соединения всегда начинаются с аккуратной разметки. Используйте проверенные стальную линейку и угольник, а линии разметки наносите остро заточенным карандашом, рейсмусом или разметочным ножом.

- Простое правило, которое легко запомнить: при разметке гнезда на торце или кромке толщину заготовки нужно делить на три равные части. Две внешние трети станут стенками гнезда, а средняя треть должна быть удалена. Так, в доске толщиной 18 мм (рисунок внизу) делается гнездо шириной 6 мм по центру кромки заготовки. При использовании материала толщиной более 18 мм ширина гнезда может быть больше одной трети толщины заготовки при условии, что толщина стенок гнезда будет не менее 6 мм — это вызвано соображениями прочности.

- Подогнать шип перекладины к гнезду с закругленными краями проще, чем сделать прямоугольным гнездо. Чтобы скруглить углы, используйте рашпиль или нож со сменными лезвиями.

Вначале сделайте гнезда, а затем сформируйте подходящие к ним шипы. Намного проще точно подогнать шип, чем изменять размеры готового гнезда.

- Наивысшая прочность склейки достигается, когда сопрягаемые поверхности гладкие.

- Правильно подогнанный шип должен удерживаться в гнезде без клея и не выпадать при переворачивании деталей, но при этом для сборки и разборки соединения должно хватать лишь небольшого усилия руки.

- Высверленные или фрезерованные гнезда будут иметь закругленные концы. Чтобы подогнать их к шипу прямоугольного сечения, можно подрезать уголки гнезда стамеской. Для экономии времени и усилий, можно просто закруглить углы шипов (фото справа).

Сборка станка

На поверхности стола определяется место выхода вала и делается отверстие чуть большего диаметра. Болгарка фиксируется с помощью хомутов, при этом нужно проследить за тем, чтобы головки болтов были заподлицо с плоскостью столешницы.

В качестве режущего инструмента используются дисковые фрезы. При этом применяется одна фреза для выборки проушины и два режущих диска, если нужно обработать шип. Соответственно, расстояние между фрезами равно ширине паза.

Важно! В случае использования двух дисковых фрез посадка на болгарке должна быть через переходник со шпоночными пазами.

При такой сборке процесс фрезерования проушины или шипа происходит за счет движения заготовки. Для этого она крепится струбцинами к столешнице и затем вручную двигается по направляющим станины к вращающейся фрезе. При этом размеры шипа и проушины достигаются за счет упоров и толщины шайбы между дисками.

Приспособление для фрезерования соединения шпонка — ласточкин хвост

На рисунке показана оснастка, которая позволяет фрезеровать ряд равномерно расположенных пазов для прямых вставок или вставок ласточкин хвост. Вырежьте V-образной формы выемку в заготовке, затем установите прямую фрезу 3/4 дюйма во фрезере и установите инструмент во фрезерном столе.

оснастка для изготовления соединения шпонка — ласточкин хвост

Приверните оснастку к угловому упору и подавайте его на фрезу, чтобы сделать проточку под ключ. Установите и вклейте деревянный ключ в проточку, переустановите приспособление на угловом упоре так, чтобы имелось расстояние между ключом и фрезой и оно бы равнялось интервалу, которое Вы хотите делать между вставками.

Подайте приспособление на фрезу, чтобы фрезеровать второй паз. Установите фрезу ласточкин хвост 1/2 дюйма и выставите глубину реза таким образом, чтобы полная форма ласточкин хвост была выше основания выемки.

Чтобы использовать приспособление, зафиксируйте заготовку в V-образной выемке приспособления, прижав заготовку к ключу, и отфрезеруйте первый паз. Чтобы фрезеровать следующие пазы, достаточно переместить заготовку пазом на ключ, и можно снова подавать заготовку на фрезу.

Сборка токарного приспособления

Схема простейшего токарного станочка.

Способ сборки будет таким:

- Основой агрегата будет 3-фазный электромотор. Поэтому питание его должно быть трехфазным, иначе в доме будет постоянно выбивать автоматический предохранитель.

- Частота оборотов движка – не больше 1500/мин.

Обратите внимание! Разные виды приводов подключаются различно: «треугольником» либо «звездой».Главная сложность при этом – правильный выбор конденсатора. Его емкость должна соответствовать мощности движка.

- Наденьте на вал мотора планшайбу для объемных деталей и съемный аналог – для мелких. Вторую сторону узла зафиксируйте уголком. На планшайбах расположены особые пики, на них заготовки насаживаются молотком.

- Далее заготовку отцентрируйте и закрепите контршайбами. Самодельный по дереву станок готов.

Работа на станке

На фото- производство детали.

- Включите станок и подставьте первый резец (обычная стамеска). Он снимет первоначальный слой (1-3 мм).

- После грубой обработки, заготовка будет толще, чем нужно на 1 мм. Снимите остаточный слой чистовым резцом, который придаст изделию окончательную форму.

Размеры заготовок можно контролировать микрометром либо шаблоном.Контуры и вырезы можно делать острой стороной стамески, а шлифовку осуществлять чистовым резцом.

Выглаживать детали можно и наждачной шкуркой. Полировать же древесной стружкой, зажав ее в кулаке и подводя к заготовке.

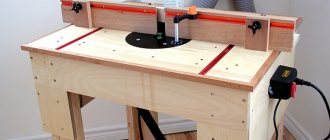

Фрезерный стол

Чтоб ручным фрезером было удобно работать, он нередко монтируется стационарно, заготовки же перемещаются. В таком случае инструмент превращается во фрезерный стол.

Выбор инструмента

Перед тем как подобрать ручной фрезер по дереву, подумайте, для каких операций он будет необходим:

- Самодельные станки по дереву для сложных заготовок требуют мощного фрезера с большим числом оборотов.

- Желательно приобрести инструмент с ручным регулированием и авто-стабилизацией шпинделя.

- Удобны агрегаты, имеющие опции плавного пуска и быстрого выключения.

Обратите внимание! Инструкция рекомендует подбирать приспособление мощностью не менее 2 кВт и с регулировкой оборотов. Так вы сможете уверенно обрабатывать любую породу и тип древесины.

Изготовление агрегата

Схема фрезерного стола.

Важный элемент станка – это каркас:

- Он представляет собой станину на опорах, поверх нее располагается столешница. Каркас можно изготовить из любого прочного материала: ДСП, дерева, металла и пр.

- Главное здесь, чтоб конструкция была устойчивой и жесткой. Что касается размера, тут надо исходить из того, с заготовками какого объема вам придется работать.

- Для удобства использования, низ станины следует углубить. Это позволит вам не цеплять ногами конструкцию.

Столешницу можно сделать из обычного аналога для кухонного стола, с покрытием из специального пластика. Благодаря ему деталь будет хорошо скользить, а доска станет отлично гасить вибрации.

Далее надо сделать монтажную пластину для фрезера:

- Она должна иметь высокий уровень прочности при небольшой толщине. Этому условию отвечают текстолит и металл. Что убедительно доказывают чертежи: как сделать самому станки по дереву.

- Пластина должна иметь прямоугольную форму. В ее середине делается отверстие, затем в этом месте фиксируется фрезер.

- Чтоб прикрепить агрегат с пластинкой к столешнице, по углам металла или текстолита сверлятся 4 дырочки.

Для удобства работы, вы можете стол оборудовать верхним прижимом. Для этого пригодится шарикоподшипник. Он даст возможность плотно фиксировать детали.

Универсальный станочек из электродрели

Циркулярка из дрели.

Для бытового использования можно собрать универсальный агрегат, который соединит в себе многие самодельные станки и приспособления по дереву: циркулярную пилу, точило, отрезной, токарный и шлифовальный приборы.

Сборка агрегата

Сборка будет состоять из 4 шагов:

- Основа приспособления – это станина для фиксации дрели . Ее материал – доски, текстолит (толщина 1.8-2 см)или склеенные 2 листа фанеры (1 см каждый).

- Крепится дрель зашейку (она цилиндрической формы) корпуса, назначение которой установка дополнительной рукояти . Принцип зажимания:осуществляется стягивание зазора (в станине) закрепленной жестко резьбовой гайкой и шпилькой.

- Количество точек установки электродрели, их местоположение на каркасе и размеры зависимы от разновидности и размера инструмента, а также варианта его использования . В него можно зажимать наждак, пильный диск, фрезы, гибкий шлифовальный круг по дереву и пр.

- Жестко зафиксировать шпильку можно эпоксидным клеем с дополнительной защитой-фиксатором от проворачивания (штифт сечением 2 мм).

Применение приспособления

Токарный станок на базе дрели.

Подобные собранные своими руками станки по дереву имеют широкую сферу применения. Сверление древесины – это само собой разумеется, т.к. основой приспособления является дрель.

Второе назначение – пиление листовых материалов: фанеры, ДСП, ДВП. Для этого на станине, помимо дрели с закрепленной в патроне дисковой пилой сечением 15 см, надо внизу закрепить скользящую подошву.

Ее можно сделать из дюралюминия толщиной 2 мм. Для комфортного применения получившейся электропилы, спереди наверху станины можно сделать ручку.

Обратите внимание!Диск пилы следует закрыть защитным кожухом. Его можно сделать из согнутой стальной полосы (толщина 2-3 мм), надежно зафиксированной на станине.

Третья возможность – заменить диск плоской фрезой. Это даст возможность вырезать не очень глубокие пазы. Тут надо дополнительно сделать отверстие прямоугольного сечения на скользящей подошве.

Четвертый вариант – использовать дисковую пилу, как отрезной агрегат. Это удобно для производства дверных коробок, оконных рам и пр. Лучше всего делать это на опоре-плите с зафиксированным на ней поворачиваемым кронштейном.

Пятый способ использовать дрель – как привод небольшого деревообрабатывающего станочка. При этом скользящая подошва будет играть роль рабочего стола. В данном случае, станина фиксируется уголками на опоре-плите из ОСП или ДСП.

Данная жесткая конструкция дает возможность собрать как маленький токарный, так и шлифовальный агрегат.

Вначале сделайте гнезда

Способ № 1. Простой сверлильный кондуктор для соединений на шкантах

Первые два способа выборки гнезд предусматривают сверление ряда перекрывающихся отверстий и удаление лишнего материала между ними. Отверстия должны быть перпендикулярными кромке доски, и с этой задачей отлично справляются приспособления-кондукторы для сверления отверстий под шканты. Они особенно удобны при работе с материалом толщиной около 18 мм, для которого подходят втулки распространенного диаметра 6 мм, как раз соответствующего ширине гнезда. (Большинство подобных приспособлений снабжено втулками для сверления отверстий диаметром 6, 8 и 10 мм, а некоторые имеют втулку для отверстий диаметром 12 мм.) Если сверлильный кондуктор не был укомплектован сверлом, приобретите спиральное сверло по дереву с центральным острием — такое режет чище и не дает сколов на поверхности.

Для ограничения глубины отверстия закрепите на сверле стопорное кольцо или сделайте «флажок» из малярного скотча.

Удерживая стамеску перпендикулярно кромке доски, аккуратно срежьте неровности на стенках гнезда. Если стамеска острая, киянка не понадобится.

Чтобы сделать гнездо, прикрепите приспособление к заготовке, установив его у края размеченного гнезда так, чтобы край отверстия едва касался линий разметки, обозначающих край и стенки гнезда. Просверлите отверстие, предварительно установив необходимую глубину сверления. Проделайте то же самое у другого края гнезда, как показано вверху слева. Теперь переставьте кондуктор и просверлите между двумя крайними отверстиями еще несколько отверстий. После этого высверлите материал между ними, центрируя сверло на перемычках между ними.

Удалив большую часть лишнего материала, зачистите и выровняйте боковые стенки гнезда стамеской. Используйте стамеску наибольшей ширины, которую позволят размеры гнезда. Если вы предпочитаете прямоугольные гнезда, подрежьте уголки стамеской, ширина которой равна ширине гнезда.

Способ № 2. Тот же принцип, но используется сверлильный станок

Оставленные между отверстиями перемычки нужны для вхождения сверла при удалении остатков лишнего материала.

Если у вас есть сверлильный станок, то для большей производительности и точности используйте его вместо электродрели и сверлильного кондуктора. Вам понадобится упор (хотя бы в виде ровной доски, струбцинами прикрепленной к столику станка), чтобы позиционировать гнездо и обеспечить его параллельность краям заготовки. Пользуясь угольником, проверьте перпендикулярность столика сверлу. Установите в патрон станка остроконечное спиральное сверло или сверло Форстера, имеющееся у таких сверл центральное острие препятствует уходу сверла с намеченной точки. Отрегулируйте ограничитель глубины сверления в соответствии с глубиной гнезда.

Так же как и при использовании кондуктора, вначале просверлите отверстия у концов будущего гнезда. Затем просверлите между ними ряд отверстий, оставляя перемычки шириной около 3 мм. Закончив сверление, подровняйте стенки и уголки гнезда стамеской.

Способ № 3. Использование погружного фрезера

Эта техника предполагает фрезерование гнезда с увеличением глубины на б мм за каждый проход. Кроме погружного фрезера потребуются острая фреза (мы рекомендуем спиральную фрезу с восходящей спиралью), а также боковой упор или специальное приспособление, удерживающее фрезу в пределах линий разметки. Можно контролировать начальную и конечную точки фрезеруемого гнезда на глаз или прикрепить к заготовке бруски- упоры, ограничивающие продольный ход фрезера.

Самодельное или фабричное приспособление для фрезерования гнезд, подобное показанному на рисунке вверху, станет универсальным дополнением к любой мастерской. Верхняя пластина из прозрачного оргстекла позволяет легко совмещать центровочные линии приспособления с разметкой на заготовке. Длина и ширина щелевого отверстия приспособления должны быть несколько больше размеров гнезда с учетом разницы диаметров фрезы и копировальной втулки, перемещающейся в щелевом отверстии. Дополнительные затраты на покупку готового приспособления компенсируются его быстрой установкой и гибкой на стройкой размеров гнезда. Примерами таких приспособлений могут служить модели Mortise Pal и Leigh Super FMT. Приспособление Mortise Pal имеет встроенный зажим и поставляется с шестью шаблонами для фрезерования гнезд разной ширины и длины (дополнительные шаблоны можно приобрести отдельно). Настольное приспособление Leigh Super FMT (www.leighjigs.com) позволяет фрезеровать за одну установку и гнездо, и шип. В комплект входят направляющие и фрезы для шипов и гнезд пяти различных размеров. Дополнительные направляющие приобретаются отдельно.

КРОМКА ЗАГОТОВКИ. При обработке узких заготовок, таких как эта стойка, прижмите струбциной вспомогательный обрезок бруска для устойчивости фрезера. ТОРЕЦ ЗАГОТОВКИ. Несложное приспособление создает широкую и устойчивую опорную поверхность для фрезера при выборке гнезд в торцах заготовок.

Способ № 4. Сверление квадратных отверстий — это просто

Конечно, с технической точки зрения на долбежном станке выполняется не сверление, а долбление квадратных отверстий. Прямоугольное гнездо выдалбливается вокруг круглого отверстия одновременно со сверлением последнего, для чего используется специальное шнековое сверло, расположенное внутри полого резца-долота (нежнее фото слева). Этот способ выборки гнезд является быстрым, но также и наиболее затратным. Настольные долбежные станки, перекрывающие практически все ваши потребности по выборке гнезд, стоят примерно S225-500, стоимость напольных моделей начинается от $900. (Имейте в виду, что некоторые специализированные станки не укомплектованы резцами и сверлами, стоимость которых составляет $ 1 0-30 за штуку, а цена набора из четырех штук — от $40.)

Сверло имеет глубокие канавки, быстро отводящие стружку, а внешний квадратный резец-долото формирует чистые стенки гнезда.

Длинный рычаг долбежного станка создает усилие, необходимое для погружения резца в заготовку.

Настроив долбежный станок, вы сумеете выбрать такое гнездо меньше чем за минуту.

Вот как работает долбежный станок. Вначале установите в станок резец-долото со сверлом. Отрегулируйте ограничитель глубины в соответствии с глубиной гнезда. Выровняйте упор параллельно резцу так, чтобы последний находился точно между линиями разметки. Сформируйте сначала концы гнезда, а затем удалите материал между ними, проделывая перекрывающиеся отверстия. Если вам нравится этот способ, но вы не готовы к покупке специализированного станка, подумайте о приобретении долбежного приспособления-насадки для вашего сверлильного станка. Подобные приспособления относительно недороги ($65-125). Насадка устанавливается на пиноль станка (фото внизу) и работает точно так же, как и долбежный станок. Недостаток ее заключается в том, что вы не сможете использовать станок для обычного сверления, пока не снимете приспособление.

Всего за 20 минут можно превратить сверлильный станок в долбежный, установив на пиноль приспособление-насадку.

Шипорезка своими руками

Поэтому решил собрать кондуктор для изготовления шиповых соединений с помощью ручного фрезера. Идея была сделать устройство для быстрого и удобного вырезания пазов для вставных шипов Domino, т.к. готовые решения уж слишком дороги. Все началось с поиска подходящей идеи в интернете. Далее адаптация идеи под свои нужды и, наконец, выполнение чертежей. Принцип работы прост (см. следующую фотографию).

Положение паза относительно края заготовки регулируется синим упором. В качестве него будет специальная тумба. Ширина паза определяется соответственно шириной фрезы, длина паза — положением коричневой задвижки-язычка. Черная деталь — это копировальная втулка шириной 40 мм, которая ходит в получившемся пазу.

Далее поиск материала. Мне показалось хорошей идеей сделать кондуктор из листа дюрали 6 мм. Хотя, наверное, можно делать из любого листового материала — фанеры, оргстекла, текстолита. Поиск подходящего листа дюрали на местном птичьем рынке и в местных металлоприемках результата не дал: «Подходящие куски иногда проскальзывают, но сейчас нет и когда будут не известно. Перезвоните позже». На металлобазах удалось найти нужный материал. Его даже предложили разрезать в размер, но проблема в том, что забрать придется весь лист. А это во-первых дорого, во-вторых куда мне девать оставшиеся 70% листа. В итоге нашел ИП, торгующее в интернете листовым дюралюминием Д16Т в розницу. https://dural16.ru/. Может, кому пригодится. У них можно заказать кусок листа дюрали нужного размера и нужной толщины. Но и тут не все гладко. Если брать не весь лист, а часть, то действует серьезная наценка. Купил у них подходящий лист дюрали 800×500 толщиной 6 мм за 4130 рублей, т.е. 614,58 рублей за килограмм. Да уж, не мало.

Параллельно с поиском материала начал поиск токаря-фрезеровщика. Пошерстил на паре всероссийских тематических форумов в поисках земляков. В итоге нашел пару десятков аккаунтов, на которые разослал личные сообщения. Из них откликнулись восемь человек, которым позднее разослал чертежи с вопросом о стоимости работ. Разброс цен за работу с моим материалом получился значительный — от двух до восьми тысяч рублей.

Как уже говорил выше, такую шипорезку можно сделать из любого листового материала. Например, из оргстекла, текстолита или фанеры. При этом можно обойтись простым ручным фрезером. Я же решил делать свою шипорезку из дюрали, поэтому пришлось обращаться к специалистам. Именно для них были сделаны точные чертежи с размерами, которые кому-то могли показаться избыточными и сложными (хотя при ближайшем рассмотрении становится ясно, что это не так). Эти размеры подобраны в соответствии с размерами побошвы фрезера и под конкретную копировальную втулку. Делать из дюрали — не самое дешевое решение как по стоимости материала, так и по стоимости работ, но меня это устраивает. Интересно наблюдать как выдуманное тобою изделие и нарисованное в 3D материализуется и становится настоящим изделием.

Как видим на следующей фотографии, готовое изделие очень простое. При его сборке столкнулся с неожиданной сложностью. Дело в том, что в первоначальном проекте пластины соединяются алюминиевыми заклепками с потайной головкой. Оказалось, что найти такие заклепки в продаже — задача нетривиальная. Их нет не только в обычных хозяйственных магазинах, но даже в узкоспециализированных магазинах с крепежом. Пришлось соединять пластины обычными вытяжными заклепками.

Самый хитрый элемент конструкции — выдвижной язычок, которым регулируется длина паза для шипа. Вся хитрость заключается лишь в необходимости подгонки ласточкиного хвоста. В остальном никаких сложностей в его изготовлении нет. Чтобы сделать его короче в основной пластине сделаны не одно, а два отверстия, в которые вставляется фиксирующий болт в зависимости от требуемой величины паза. При этом положение паза на самом язычке выбрано таким образом, чтобы при любом положении язычка подошва фрезера не упиралась в фиксирующую гайку-барашек.

Для крепления шипорезки собрал из 21 мм фанеры тумбу, представленную на следующей фотографии. В верхней части тумбы сделаны два параллельных паза для крепления пластины болтами М10, в пережней части — отверстие для фиксации заготовок на шипорезке с помощью струбцин.

Для придания тумбе нужной жесткости, сделал внутри дополнительную перекладину.

После сборки получаем такое устройство. Перед установкой предварительно матировал наждачкой 120 и 240 металлические поверхности, контактирующие с подошвой фрезера и с заготовками.

Под пластиной прикрепил к тумбе полосу из дюрали. Эта полоса расширяет возможности крепления заготовок к шипорезке с помощью струбцин.

Пока у меня не было возможности устроить своей шипорезке настоящую проверку, но думаю, со своей задачей справится. Вставные шипы, не смотря на то, что их можно купить готовые (https://www.kalpa-vriksa.ru/catalog/vstavnye_shipy_domino_dlya_festool_df500/) буду делать сам. Все же стоимость одного шипа почти 10 рублей — дороговато.

Характеристики: Габариты — 250х440х112 мм Вес — около 5 килограмм Макс. диаметр фрезы — 37 мм Макс. длина паза — 154 мм Толщина основания под фрезером — 12 мм

С помощью этой шипорезки изготовил детскую двухъярусную кровать

При помощи шипорезки можно делать пазы для вставных шипов в нужном месте заготовки

Если нет возможности закрепить заготовку на шипорезке, то подвижная часть шипорезки снимается и крепится на заготовке.

Если возникает необходимость обработать торцы длинных заготовок, то шипорезку можно положить на бок.

Пользоваться шипорезкой достаточно удобно и результат получается достаточно качественный.

P.S.

В комментариях мне написали об еще одной шипорезке, сделанной по этим чертежам. Оригинал сообщения можно найти ниже. Приведу лишь выжимку: . нет необходимости обращаться к разным мастерам. Я изготовил шипорезку по Вашим чертежам за один день из алюминиевого листа толщиной 4 мм. 4 мм самый оптимальный вариант для изготовления самому. Использовал ручной фрезер, циркулярную пилу, напильник и эл.дрелль. Только к фанерной станине внизу ещё одну алюминиевую пластину закрепил.Так лучше крепить фрезеруемую деталь, прижимая к верхней и нижней пластине. Алюминий хорошо режется циркулярной пилой и ручным фрезером на малых оборотах. Фрезеровал фрезой 8 мм для металла.

Универсальное приспособление для соединения шип паз

заводская пластина для изготовления соединения шип паз

Используется с фрезером для резов соответствующих пазов и шипов, оно устанавливается в тиски, и деталь прижимается струбциной к устройству. Как правило, продается в магазинах.

внешний вид соединения

Рассмотрим приспособления для фрезерования пазов

Выпилите верхнюю часть — столешницу из 18 мм фанеры длиной 40 см. и достаточной ширины, чтобы обработать самую толстую заготовку, которую Вы планируете соединять шипом.

Вырежьте два бруска 5х10 см., отпилив их такой же длины, что и верх. Бруски в дальнейшем будут играть роль прижима заготовки и центровки ее относительно паза в столешнице. Чтобы подготовить верх, проведите линию в его центре, затем отфрезеруете пазовую выемку по линии с одного конца.

схематичное изображение оснастки

Чтобы использовать наше оборудование, начертите паз на заготовке и отметьте на ней центральную линию. Ослабьте барашки и установите заготовки между брусками таким образом, чтобы центральная линия соединилась с линией верха приспособы, проверьте, что край заготовки находится напротив кромки верха.

Зажмите барашки. Выровняйте фрезу по одному концу чертежа паза, затем отметьте вспомогательные линии на верхней поверхности стола по края базы фрезера.

Как правильно работать с оснасткой шип паз

Повторите это еще раз, чтобы отметить линии другого конца. Отфрезеруйте паз, внизу начиная рез с выравнивания базы фрезера по первой вспомогательной линии, и остановите фрезерование, когда пластина дойдет до второй вспомогательной линии.

Смастерим своими руками приспособление для изготовления шипов

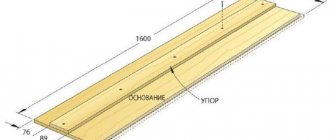

Изделие для изготовления шипов

Сделанный из дерева и фанеры кондуктор, показанный выше, позволяет резать прямоугольные шипы с двумя заплечиками. Обрабатываемый предмет находится лицевой поверхностью снизу под кондуктором, в то время как фрезер двигается вдоль упора сверху, удаляя лишнее за два прохода.

Изделие состоит из двух параллельных базовых брусков, стопора и упора — все сделано из дерева такой же толщины, что и деталь, в данном случае из брусков 25х75мм, а также верхней поверхности и поддержки, сделанных из 18мм фанеры.

Базовые бруски должны быть приблизительно 400 мм длиной; вырежьте из фанеры верхнюю поверхность приблизительно 200 на 250 мм и приверните ее к брускам как показано на рисунке. Приверните стопор на концах базовых брусков вместе с поддержкой. Установите упор приблизительно в 25 мм от конца верхней поверхности.

вырезаем шип с помощью устройства

Раззенкуйте отверстия под все головки винтов и убедитесь, что сделали все углы прямоугольные. Просверлите смотровое отверстие в верхней поверхности, чтобы безошибочно поместить заготовку точно по разметке.

Также нужно сделать пластину из оргстекла. Она должна быть, по крайней мере, такой же ширины, как база вашего фрезера и достаточно длинной, чтобы проходить от упора и выходить за стопор кондуктора: 250 на 300 мм будет достаточно.

Установите З/4-дюймовую фрезу, затем удалите стандартную пластину из инструмента и используйте ее как шаблон, чтобы отметить отверстия под винт и отверстие под фрезу в пластине из оргстекла.

Чтобы начать использовать изделие прижмите конец заготовки к концу стопора и к базовому бруску. Зажмите все это струбциной вместе. Установите глубину реза на фрезере и отфрезеруйте деталь на половину шипа, продвигая пластину вдоль упора в течение всего реза. (Вы одновременно еще и прорежете базовые бруски.) Переверните заготовку и повторите операцию, чтобы закончить шип (внизу).

Конструктивные особенности и принцип действия

Шипорезные станки относятся к разряду деревообрабатывающих станков и предназначены для автоматического производства соединительных элементов столярных и мебельных конструкций – шипов и проушин. В зависимости от способа обработки дерева, от вида изготавливаемого шипа, они подразделяются на два класса –для производства рамных шипов и для производства ящичных шипов.

В свою очередь, в зависимости от технологии изготовления деталей, эти деревообрабатывающие станки делятся на односторонние и двухсторонние. С их помощью автоматизировано производство шипов всех видов:

- прямых;

- круглых;

- овальных;

- «ласточкин хвост».

Все механизмы, которыми оборудован шипорезный станок по дереву, расположены в определенном порядке, соответствующем последовательности технологических операций. Первая технологическая операция, выполняемая по дереву – это торцевание. Операция выполняется с помощью специального пильного механизма. Далее, если того требует технология производства, выполняется прорезка в дереве проушины специальной проушечной головкой.

После изготовления проушины в работу включаются две шипорезные головки, настроенные на изготовление шипа определенной формы и размера. Каждая пильная головка снабжена своим электрическим двигателем.

Практически все крупные производители мебели устанавливают в деревообрабатывающих цехах новейшее оборудование для обработки дерева различных пород, автоматизированные станки с ЧПУ. Замена режущего инструмента, настройка технологической цепочки выполняются оператором и занимает минимальное время.

Некоторые особенности конструкций

Односторонние агрегаты классифицируются как позиционные. На рабочем столе этих машин крепится обрабатываемая заготовка. Рабочий стол в процессе работы перемещается под пильными головками, производящими заданные манипуляции. После полного прохождения заготовки под режущим инструментом каретка возвращает рабочий стол в исходное положение, заготовка переворачивается, и предыдущий цикл повторяется, но уже на другой стороне.

Двухсторонние агрегаты классифицируются как позиционно-проходные. В этих станках заготовки подаются непрерывно цепным конвейером с механизмом, фиксирующим заготовку в нужном положении, распил производится одновременно с обеих сторон. В их конструкцию входят две колонны, причем одна из них фиксирована, а вторая – подвижная. Ее перемещение осуществляется по направляющим и настраивается на заготовку определенной длины.

В качестве шипорезного оборудования используются горизонтальные фрезы, а при изготовлении «ласточкиного хвоста» задействованы концевые фрезы конической формы.

Как работают шипорезные станки по дереву

Технологический процесс производства разделен на ряд последовательно выполняемых операций. Вначале деревянная заготовка укладывается на рабочий стол, где производится обрезка на заданный размер. На рабочую головку, расположенную на станине, насаживаются шипорезные устройства или специальные пилы, необходимые для выполнения заданных операций.

Одновременно на поверхность дерева автоматически наносится слой клея для предотвращения расщепления и сколов. Это необходимая процедура, минимизирующая возникновение дефектов при обработке и, как следствие, выход бракованных изделий.

Следующий этап обработки – торцевание. Для его выполнения шипорезный станок по дереву оснащается соответствующими механизмами. Это необходимо для выравнивания торцов. Далее заготовка подается под рабочие головки, где с помощью пильных инструментов выполняются заданные операции.

После выполнения всех технологических операций на выходе получается деталь требуемых размеров, с шипами или проушинами, выполненными в соответствии с заданными настройками.

Большие шипорезные деревообрабатывающие станки нужны при крупносерийном производстве. Для изготовления небольших партий или единичных изделий вполне могут подойти небольшие фрезерные станки, укомплектованные шипорезными каретками. Это расширяет возможности фрезерного станка, так как он, в дополнение к своим основным функциям, получает еще функцию шипореза, что немаловажно при условии изготовления мелких партий.

Приспособления для фрезера по дереву, сделанные своими руками: упоры, шаблоны, направляющие шины

Фрезер для аккуратной работы требует вспомогательных устройств, в то же время комплект аппарата при продаже включает ограниченный набор таких предметов.

Рынок дополнений к фрезерным устройствам простирается от транспортира до многочисленных насадок. Пользователь, которому этого недостаточно, может сделать подсобные приспособления самостоятельно.

Параллельный упор

Полезные приспособления для фрезера по дереву составляют довольно длинный список. Многие владельцы инструмента в состоянии сделать их из подручных материалов или, если это удобнее, попросту купить отдельно.

Одно из таких приспособлений – параллельный упор. Это компонент базового набора любого фрезера, и хозяину инструмента не придётся изготовлять упор самому. Нужен он для прямого следования фрезы вдоль поверхности базы, которой может служить ровный край детали или верстака.

Упор позволяет обрабатывать кромки и пазы, накрепко фиксируя деталь.

Состоит это полезное дополнение к фрезерному инструменту из следующих частей:

- входящие в выемки на фрезере штанги;

- винтовой крепёж, затягивающий их в нужной позиции;

- настроечный винт для мелкой регулировки расстояния оси фрезы от края;

- опорная часть, которая удерживает конструкцию на базе.

Чтобы привести упор для фрезера по дереву в готовность, надо, чтобы штанги заняли положение в выемках на корпусе инструмента и были затянуты стопором. Ослабив затяжку стопора, настроечным винтом можно при необходимости сделать мелкую регулировку.

С небольшим добавлением параллельный упор позволяет делать, помимо прямых резов, и более сложные. Добавление это представляет собой деревянный брусок с одной ровной стороной. Другая сторона имеет угловатую или круглую выемку. Брусок вставляется между опорной частью и кромкой материала, имеющей изогнутую форму.

Брусок соприкасается с опорой своим ровным краем. Сторона, где выемка, находится в контакте с изогнутой базой. Манипулировать инструментом с таким приспособлением следует предельно внимательно, так как брусок вносит элемент неустойчивости.

Направляющая шина

Имея схожее назначение с параллельным упором, шина ответственна за аккуратный ход фрезы по прямой. Время, затраченное на работу, за счёт применения шины заметно сокращается. Она также позволяет направлять инструмент на столе под любым углом к краю.

Обратите внимание! Закрепить шину на столешнице или материале можно струбцинами.

Некоторые шины серийного производства имеют в комплекте отдельный компонент – башмак. Он соединяется с фрезером штангами и, проходя по шине, двигает фрезерную головку по заданной траектории.

Лучше всего шина сочетается с инструментом, чья база стоит на выдвижных ножках. Это позволяет устранить разность высоты между шиной и фрезером.

Бывает, функциональность шин, выпускаемых серийно, не подходит пользователю. Можно всегда создать индивидуальный вариант направляющих для фрезера своими руками. Самый элементарный представляет собой длинный ровный брус, – проще говоря, линейку. Мастеру нужно только обеспечить её креплениями, и шина, по сути, готова. Для изготовления простого приспособления даже не требуется чертёж.

Конечно, такая самодельная версия не будет отличаться устойчивостью. Более стабильным в работе окажется сочетание фанерной основы с прибитой к ней доской. Край фрезерной базы будет упираться в доску, а край основы обозначит зону обработки. Такая конструкция применяется в случае использования фрез одинакового диаметра.

Другой вариант работает, когда фрезы по дереву могут быть разного размера. Здесь доска, выступающая линейкой, не прибита к основе, а укреплена зажимами. Благодаря этому она может корректировать расстояние от рабочей зоны соответственно диаметру фрезы.

Шаблоны и копировальная втулка

Копировальное кольцо – это круг с выступом, скользящим по шаблону, гарантирующим точность обработки. Кольцо может прикручиваться к основанию фрезера или закрепляться усиками. Диаметр приспособления подбирается с таким расчётом, чтобы оно не соприкасалось с рабочей частью инструмента.

Кольцевой шаблон фиксируется на обрабатываемом материале, крепко прилегая к столешнице. Надёжный прижим обеспечивается двусторонним скотчем и струбцинами. Закончив деталь, нужно убедиться, что втулка при работе плотно проходила по краю шаблона.

Сделанный своими руками шаблон для фрезера найдёт применение и для обработки углов детали, когда необходимо, чтобы они были круглыми. В зависимости от расположения и габаритов шаблона, радиусный размер закругления может быть любым.

В шаблонную конструкцию зачастую включаются подшипники либо кольца. Если это кольцо, то его следует подбирать соответственно размеру фрезы. При разнице в диаметрах необходимо добавить в конструкцию шаблона упоры, с помощью которых можно будет сдвинуть приспособление от кромки детали.

Среди вспомогательных устройств для фрезера самые гибкие шаблоны, кроме обработки краёв материала, позволяют также выпиливать сложные пазы. Специальная компоновка аксессуара даёт возможность эффективно создавать выемки под дверные петли. С помощью шаблона можно даже проводить фрезером декоративную работу, например вырезать деревянные узоры.

Циркуль

Этот вспомогательный инструмент предназначен для создания круглых и овальных вырезов. В схему базового циркуля входит штанга с штифтовым креплением на конце. Вставив крепление в дырку по центру круга, по которому делается паз, можно менять размер круга простым смещением штанги.

Обратите внимание! Удобство и надёжность конструкции повышает добавление второй штанги.

Существуют разные подсобные элементы, работающие на циркульном принципе. Они дают преимущество в создании разного радиуса круговых пазов. Обязательный компонент таких вспомогательных устройств – штифт с винтом для регулировки длины радиуса.

Если вырезается отверстие малого размера, циркульная конструкция должна быть приспособлена для крепления на основании фрезера. Штифт при обработке детали находится непосредственно под инструментом.

Фрезер по дереву, помимо круглых, способен вырезать и эллиптические отверстия. Приспособление для этого можно собрать своими руками из следующих частей:

- база с фиксацией на материале из винтов или присосок;

- перемещаемые на скрещивающихся направляющих башмаки – 2 шт.;

- штанги для монтажа – 2 шт.;

- кронштейн для соединения конструкции с инструментом.

Скрепляющий кронштейн благодаря предназначенным для этого пазам позволяет станине конструкции находиться в той же плоскости, что и основа фрезера.

Резка круглых проёмов идёт с использованием одного башмака. Если отверстие нужно овальное – задействуются оба.

Подобная вспомогательная конструкция даёт возможность выполнять отверстия точнее и быстрее других инструментов, таких как ленточная пила или лобзик.

Для пазов на узких поверхностях

Выемки под замки или дверные петли можно выполнить и дрелью с долотом, но фрезер для этого подходит значительно лучше. Нужно только оснастить инструмент определённым приспособлением.

Состоит оно из плоской пластины, которая крепится на основании устройства. Форма пластины может быть округлой или прямоугольной.

На ней делаются 2 штыря, обеспечивающих ровный ход инструмента во время работы.

Главный параметр, которого необходимо придерживаться при изготовлении такого элемента, – ось каждого штыря должна быть на той же линии, что и центр фрезы.

С условием соблюдения этого параметра паз будет вырезан именно в середине обрабатываемой детали безотносительно толщины.

При необходимости смещения паза вправо или влево на соответствующий штырь надевается втулка такого размера, который нужен для желаемого сдвига.

Используя эту конструкцию, фрезер ведётся с плотным прижатием штырей к обеим сторонам заготовки.

Такой же эффект достигается, если использовать с фрезером два параллельных упора.

Даже одного упора может быть достаточно. Нужно укрепить заготовку между двух поверхностей, например досок, так, чтобы все три элемента находились в одной плоскости. Проблема недостаточной ширины детали в этом случае устраняется.

Когда часто приходится работать с узкими поверхностями, неплохим решением будет соорудить специальный стол из двух половин. Зажимая материал между ними, мастер легко добьётся эффекта одной плоскости.

Тела вращения

В работе с заготовками круглого сечения, такими как столбы или балясины, составляется конструкция из рамки, внутрь которой помещается деталь, каретки под фрезер и поворотного диска. Деталь вставляется в раму, надёжно фиксируется, после чего каретка с инструментом выдвигается на участок для обработки. Положение детали в раме можно изменять посредством поворотного диска.

Эта же рама с фрезером в каретке может служить как токарный станок. Всего лишь нужно поворачивать диск с одновременной работой фрезера, едущего по направляющим. Делать это может помощник мастера или подсоединённая к диску дрель.

Шипорезные приспособления

Такие приспособления обеспечивают создание соединений на основе шипов. Требующие высокой точности обработки материала подобные профили легко выполняются фрезером.

Используя ручной фрезер, мастер подводит его к материалу свободно. Следовательно, материал нуждается в надёжном креплении для безошибочной шипорезки.

Такие условия может создать простое устройство, сделанное из следующих деталей:

- жёстко фиксированные направляющие, нижние верхние и боковые;

- планка с одной степенью свободы, которая будет ограничивать выборку.

Параметры частей зависят от конкретного инструмента, под который будет собираться устройство. Порядок сборки следующий.

По краям фанерного основания устанавливаются равного размера вертикальные рёбра с вырезами по центру. К этим рёбрам крепятся рельсы, на которых станет двигаться инструмент. Для безопасности движения фрезера на рельсах они запираются ограничителями, которыми могут служить простые деревянные рейки.

К фанерной основе присоединяется подвижная часть – регулятор выборки края детали. Фиксатором может быть барашковый винт либо иное крепление на выбор мастера.

Независимо от производителя, ручной фрезер с добавлением такого сооружения способен легко обеспечить вырезание простого шипового профиля.

Ещё одно средство для производства шипов – кондуктор. Составляют его основание, упоры и подвижная часть в виде салазок. Приступают к его изготовлению и использованию уже опытные пользователи для очень мелкой и точной работы.

Скрытые возможности

Перечисленный кейс подсобных средств может показаться излишним, когда мастер выполняет фрезером только простейшие операции. Но если взглянуть на этот инструмент под углом его потенциальных возможностей, то перед пользователем возникает целый ряд направлений.

Те работы, которые мастер и не думал, что он может проводить, оказываются вполне доступны – стоит только соорудить несколько вспомогательных конструкций. Словно это не простой ручной фрезер, а координатный станок с ЧПУ.

Оценка статьи:

(2 4,00 из 5) Загрузка…

Разновидности шипорезных станков и их применение

Как уже говорилось, все деревообрабатывающие агрегаты делятся на односторонние и двухсторонние, проходные и возвратные. Это деление – по технологии обработки дерева. Для конкретных целей существуют множество разновидностей и исполнений тех или других устройств. Наибольшим спросом пользуются шипорезы для изготовления оконных рам, дверных конструкций. В качестве рабочих органов используются вертикальные и горизонтальные фрезы, специальные пилы.

Простые шипорезы отрабатывают прямые шипы и проушины в заготовках из дерева. Сложные – «ласточкин хвост». Ящичные отрабатываются на специальных больших машинах, предназначенных для выпуска крупных серийных партий деталей. Круглые и овальные шипы и проушины изготавливаются на машинах, имеющих числовое программное управление и работающих в любой заданной плоскости.

Шипорезный станок по дереву оценивается по следующим характеристикам:

- диаметр пилы и размеры фрезы;

- максимальные размеры обрабатываемых деталей;

- тип, максимальные ширина и поперечник шипа;

- тип, максимальные ширина и глубина проушины;

- мощность;

- количество шпинделей;

- частота вращения шпинделя;

- скорость подачи;

- габариты и вес.

Как сделать шип-паз ручным фрезером с фрезой «ласточкин хвост»

В этой статье мы познакомим вас с процессом работы по вырезке различных соединений ручным фрезером, рассмотрим процесс изготовления таких дополнительных приспособлений для повышения производительности труда, как шипорезные шаблоны и фреза по дереву «ласточкин хвост».

Как сделать шип-паз ручным фрезером

Чтобы изготовить данное шиповое соединение, нам понадобится непосредственно сам фрезер и рабочий стол. Для облегчения процесса можно сделать такое дополнительное приспособление, как кондуктор.

Порядок действий следующий:

- Устанавливаем на фанерный лист два реечных ограничителя, выпиливаем отверстия под размер паза для царги и проножки. Реечные ограничители должны быть закреплены по ширине фрезера. Они фиксируют его поперек рабочей плоскости. Для фиксирования продольного смещения два других ограничителя выставляются по торцам предполагаемого расположения места установки столярного станка.

- Для перемещения заготовки по длине монтируем к столешнице пару брусков, которые соответствуют размерам обрабатываемой детали.

- Размечаем ось и габариты пазов. Устанавливаем дополнительное приспособление так, чтобы на заготовке и кондукторе полностью совпала разметка.

- Необходимо выставить и закрепить упор.

- Закрепить кондуктор с помощью саморезов к брускам.

- Необходимо взять прямую фрезу и выставить глубину фрезеровки, учитывая толщину изготовленного кондуктора. После этого необходимо зафиксировать заготовку с помощью струбцины и выполнить обработку паза.

Приступаем к вырезке шипов.

- При небольших объемах производства лучше всего делать это на циркулярке.

- Сначала необходимо измерить глубину паза, которая будет соответствовать длине шипа.

- Полученную величину отмеряем на своей заготовке. Длина шипа будет определяться разностью величин – ширины заготовки и длины паза, высоты заготовки и ширины паза, разделенные пополам. Полученные остатки материала следует убрать для получения шипа.

- После этого следует выставить на станке размер, равный длине паза, учитывая при этом его ширину. Дисковая пила должна быть зафиксирована на уровне, равном ½ от разницы ширины заготовки и длины паза от линии столешницы. Сделать пару пропилов по длине шипа.

- Фиксируем пильный диск на высоте, равной ½ от разницы величин высот заготовки и ширины паза от линии столешницы. Производится два распила с торца заготовки.

- Начинаем распиловку. Для этого необходимо зафиксировать дисковую пилу на величину длины шипа, при этом расстояние от диска до упора должно соответствовать величине, равной ½ от разниц величин ширины заготовки и длины паза. Производим два пропила по ширине изделия с двух сторон.

- Корректируем расстояние от режущего диска до упора. Оно должно быть равным величине, составляющей ½ от разницы величин высот заготовки и ширины паза. Делаем две прорези. Закругляем столярным ножом края получившегося шипа и зачищаем наждачкой.

Шипорезка для фрезера

Шипорезные шаблоны бывают самых различных конфигураций. Они служат для облегчения работы по вырезке таких соединений, как «шип-паз», а также для ускорения работы. С их помощью вы сможете делать рамки, ящичные соединения, вырезку различных соединений для мебели.

От того, какая форма у зубца шаблона, будет зависеть размер паза, а также ровность его кромок. Для изготовления шипорезки своими руками вам понадобятся направляющие, с помощью которых и будет производиться фрезерование шипов. Монтировать их следует на двух противоположных сторонах корпуса в шахматном порядке, расположить равноудаленно.

При соблюдении этих условий они идеально подойдут друг к другу.

Фреза по дереву «ласточкин хвост»

Они чаще всего применяются в совокупности с фрезерными машинами и станками для изготовления пазов в изделиях из твердого и мягкого дерева. Изготавливаются из монолитных твердых сплавов.

Предназначены для работы в паре с цилиндрическими фрезами.

Как выбрать паз фрезером

Выполняя эту работу, вам необходимо знать, что техника ее будет напрямую зависеть от расположения и размеров паза. Если он открытый, то ваш инструмент крепится к столешнице, заготовка ведется вдоль фрезы. Точность будет зависеть от положения планки и высоты фрезы.

Чтобы у вас не было огрехов в процессе выборки, всегда делайте пробный проход на отходах из древесины. Выборка должна производиться поэтапно, делать нужно при этом несколько проходов. После каждого прохода режущей части фрезера для недопущения ее перегрева необходимо убрать отходы с рабочей поверхности столешницы.

Это можно производить с помощью вырезанного из фанеры шаблона, по которому следует пройтись фрезой с верхним подшипником.

Надеемся, что информация, полученная при чтении этой статьи, будет вам полезной и пригодится для использования в домашнем хозяйстве.

Сферы применения

Кроме применения в столярном и мебельном производстве, такой станок может использоваться для обработки деревянных и древесностружечных плит, для обработки напольных досок, при чистовой обработке дверных проемов и оконных рам, для изготовления паркета. В отдельную категорию выделены агрегаты, предназначенные для сращивания деталей из дерева.

Популярные модели и производители шипорезных станков по дереву

Одним из наиболее известных производителей деревообрабатывающего оборудования является японская . Для небольших производств компания поставляет компактный шипорез с программным управлением «Makita 5500 S». Агрегат имеет два двигателя, работающих на две пары пильных дисков. Параметры аппарата дают возможность получать заданную чистоту резки и скорость проходки. Он может работать с деталями из дерева практически любой длины.

Китайская компания LTT представляет на российском рынке гидропневматический шипорезный станок МХВ3515С. Этот мощный агрегат обрабатывает торцы брусков, нарезает зубчатые шипы, автоматически наносит клей для надежного сращивания узлов. Модель имеет каретку с гидропневматическим приводом и предназначена для работы на предприятиях по изготовлению столярных изделий высокого качества, клееного деревянного щита для изготовления мебели, строительного бруса.