ПОДЕЛИТЕСЬ В СОЦСЕТЯХ

FacebookTwitterOkGoogle+PinterestVk

Из этой статьи можно узнать, что собой представляет такой режущий элемент, как фреза по дереву для ручного фрезера. В тексте изложена подробная классификация изделий: основные разновидности и особенности деталей, их технические характеристики и практическое использование. Статья содержит полезные рекомендации, которые помогут определиться с выбором фрез для ручного инструмента.

Фрезы для ручного фрезера представлены на современном рынке в большом разнообразии, что дает возможность подобрать нужный инструмент для выполнения конкретных технологических операций

Разновидности диаметра хвостовика

Первое, на что нужно обратить внимание, это — совместимость основного инструмента и оснастки. В специализированных магазинах широкий выбор сменных фрез различной конструкции, и при покупке нужно уточнить диаметр хвостовика. Для этого стоит посмотреть в паспорте изделия стандарт, по которому он сделан.

Обычно в комплекте предусмотрено два вида крепления. В метрической системе это размеры 6,8 и 12 мм. Почти все отечественные производители предлагают этот стандарт. Импортные изделия часто имеют дюймовые комплектующие. Цанги имеют размеры 6,35 и 12,7 мм. Оснастку разных стандартов менять нельзя. Рабочий ход цанги всего несколько десятых миллиметра.

Что обозначает цвет маркировки

Цветовая маркировка предназначена для обозначения твердости насадки. Для новичка и мастера это очень удобно:

- желтая полоса ― очень мягкая насадка мелкой абразивности. Используется для шлифовки родного ногтя и кожи;

- красная ― достаточно мягкая фреза. Новичкам рекомендуется выбирать набор насадок различной формы в красном цвете, как самых универсальных;

- синяя ― инструмент высокой жесткости средней абразивности, используется для обработки грубой кожи, снятия гель-лака:

- зеленая ― фрезой снимают лак, придают желаемую форму ногтю.

- Черная ― твердый инструмент для работы с искусственными ногтями.

Типы конструкции фрез

Ручной фрезерной машиной можно выполнить практически все операции по дереву, за исключением художественной резьбы. В комплекте есть параллельный упор, центровочное приспособление для выполнения окружностей, базовый набор режущей оснастки.

Однако не всегда имеющихся устройств хватает для реализации задуманной идеи. Приходится докупать нужные модели отдельно. Конструктивно типы фрез для ручного фрезера по дереву разделены на три категории.

Сборные

Состоит такая конструкция из нескольких частей. Возможно несколько вариантов исполнения. Универсальный хвостовик в нижней части имеет фиксирующую гайку. Можно поменять и подшипник, и рабочую часть с напаянными режущими кромками. Удобно проводить работу, когда конструкция зафиксирована во фрезере. Только необходимо удостовериться, что устройство отключено от сети.

Со сменными режущими кромками

Инструмент этой категории широко используется на больших производствах. А вот фрезы по дереву для ручного фрезера аналогичной конструкции встречаются редко. Инструмент востребован у профессионалов, умеющих пользоваться преимуществами технологии.

Сменные кромки можно ремонтировать, затачивать, заменять. Сложности у неопытных мастеров могут возникнуть при установке. Требуется навык правильно регулировать положение.

Монолитные

Цельная конструкция, готовая к применению сразу после покупки. Регулируется только по глубине. Для получения нужного рисунка профиля приобретается соответствующая фреза. Цанговый зажим позволяет быстро менять модели. Качественная заводская заточка позволяет выполнять операции с высоким качеством и производительностью.

Большой ассортимент изделий разнообразных конфигураций: прямые, угловые, фигурные фрезы. Доступная цена делает их очень популярными. Не все мастера их даже затачивают, поскольку при обработке меняется геометрия режущих кромок. Проще купить на фрезер новую деталь.

Основные характеристики

Любой вид фрез можно охарактеризовать несколькими параметрами. Основные из них:

- геометрия (общая форма);

- форма режущих кромок (лезвий);

- конструкция;

- материал, из которого изготавливаются лезвия;

- диаметр внешний, посадочный, хвостовика.

Независимо от параметров, все виды должны обладать высокой прочностью, поэтому их делают из твердых, прочных материалов с последующей термической обработкой. Применяется напыление, увеличивающее износостойкость изделий.

Конструктивное исполнение

Хвостовик и режущие зубцы или лезвия – основные части фрезы по дереву. Их делают из цельного куска металла (такие инструменты называют монолитными) или из отдельных частей с последующим скреплением (сборные, составные).

Монолитные фрезы изготавливаются из инструментальной стали (твердость не ниже HRC 58…62) заодно с режущей частью, которую затем затачивают. Они имеют небольшой эксплуатационный ресурс, что связано с невозможностью замены режущих пластин по мере их износа. Основное их преимущество – низкая стоимость.

Сборные фрезы представляют собой стальную болванку с напаянными лезвиями, которые изготавливаются из инструментальной стали или твердосплавных металлов. Большое значение при их изготовлении уделяют рецептуре и качеству припоя, которым припаивают лезвия. Это должна быть тугоплавкая марка, содержащая медь и серебро. К таким припоям относятся, например, ПСр 37,5 и ПСр 40.

Обратите внимание! Фрезы с напаянными лезвиями не перетачиваются.

Фрезы со сменными лезвиями (фрезерные головки) – это разновидность сборных. В них лезвия устанавливаются таким образом (механическое крепление), чтобы их можно было менять по мере износа.

Встречаются также фрезерные головки, в которых объединены в единое целое несколько разновидностей режущих лезвий, их называют наборными. При этом можно изменить порядок набора режущих частей и расстояние между ними. Инструмент при такой замене не должен во время работы терять свою продольную устойчивость.

Наборы используют для получения фасонных изделий из дерева и других работ с древесиной.

Для того чтобы упростить выполнение работ, связанных с точным фрезерованием при помощи ручного деревообрабатывающего инструмента, кромочную фрезу по дереву часто оснащают небольшим подшипником. Он монтируется у одного из краев режущей кромки (вверху или внизу) и при работе обеспечивает правильное направление движения, упираясь в край деревянной детали.

Типы лезвий

По типу лезвий фрезы по дереву делятся на твердосплавные (маркируются аббревиатурой HSS) или быстрорежущие (обозначаются буквами НМ). При этом инструментом с быстрорежущими кромками обрабатывают мягкую древесину, а с твердосплавными лезвиями – твердые породы дерева.

Твердосплавные лезвия обладают высоким температурным коэффициентом и улучшенными рабочими характеристиками.

При этом лезвия у всех типов фрез могут располагаться вертикально или под наклоном. Вертикально-ориентированные лезвия рубят материал. Наклонные ножи срезают слой материала, что позволяет избежать сколов древесины по краям деталей. Встречается также и спиральное расположение режущих кромок. Использование инструмента с наклонными или спирально-ориентированными лезвиями значительно повышает качество обработки поверхности.

Геометрические параметры

Основным параметром, влияющим на совместимость фрез с конкретной моделью деревообрабатывающего станка (фрезер, станок с ЧПУ и др.), служит размер хвостовика. Вызвано это тем, что для их установки в станок используются специальные цанговые зажимы (цанги), надежно охватывающие и зажимающие хвостовик. На практике используются цанги, у которых диаметр посадочного места измеряется в дюймах (1/2″ и 1/4″) или миллиметрах (6,12 или 18 мм).

Обратите внимание! Нельзя вставлять в дюймовую цангу фрезу с миллиметровым хвостовиком и наоборот. Это может поломать инструмент.

Посадочные размеры фрез зависят также от способа установки. Насадные фрезы, устанавливаемые на шпиндель стационарного фрезерного станка, имеют диаметр посадочной части 32 мм. У концевых (пальчиковых) фрез, которые предназначены для установки в патрон ручной дрели или цангу фрезера, диаметр хвостовика может быть разным – от 6 до 12 мм.

Типы лезвий

Высокая скорость вращения, до 30 000 об/мин делает невозможным использование в качестве режущего инструмента углеродистых сталей. При изготовлении всех видов фрез по дереву для ручного фрезера применяются сплавы, способные выдержать рабочую температуру возникающую в процессе трения на высоких скоростях:

- Инструментальная сталь. Хорошие показатели по износостойкости. Невысокая цена привлекают покупателей. Даже древесина твердых пород не изнашивает быстро инструмент, но для работы по ДСП, МДФ не подойдет. Затупить его можно в первую же минуту.

- Твердосплавные напайки. Обойдется режущий инструмент этого класса дороже, но и результат будет заметно лучше. Высокое качество и долговечность являются главными преимуществами изделий с твердосплавной режущей кромкой. К минусам можно отнести выкрашивание композита при больших нагрузках во время обработки некоторых пород дерева высокой прочности и вязкости. Детали из ДСП такой опасности не представляют, обрабатываются легко.

Обычные фрезы по дереву для ручного фрезера из инструментальной стали затачивать можно обычным абразивным инструментом. Для восстановления твердосплавных изделий нужен алмазный круг.

Обработка поверхности требует высокого показателя по чистоте и шероховатости. Сделать это в дома, в бытовых условиях затруднительно. Нужно профессиональное оборудование или соответствующие навыки.

Видео: Виды фрез по дереву и их назначение

Как выбрать

Определить качество и долговечность фрезы можно только при реальной работе. Сделать это до покупки осмотром либо другими способами невозможно. Если требуется покупать большой комплект разных профилей за значительную сумму, можно проверить качество без продолжительных работ следующим способом:

- покупается одна фреза выбранного производителя;

- обратная сторона режущей кромки пробно затачивается обычным напильником с мелкой насечкой;

- если снимаются опилки, сплав недостаточно прочный. (Легко точится – легко тупится).

Покупать большое количество фрез такого качества не стоит. Твердосплавные кромки затачиваются только абразивными кругами точильных станков либо алмазными надфилями, обычный напильник их не берёт.

Признаки некачественной или затупившейся фрезы – профиль не выбирается полностью. Инструмент передвигается с усилием, древесина чернеет и горит вплоть до появления дыма.

Представление о качестве может дать репутация бренда. Большинство брендов выпускают для бытового применения «массовый ширпотреб», однако достаточно хорошего качества, чтобы выполнять нужные работы.

Средним и достаточным для работы качеством обладают фрезы вышеперечисленных брендов – Бош, Энкор, Фит и т.д.

Цена не всегда показатель качества. Дело в том, что цена зависит не только от применяемых дорогих или дешевых сплавов, стоимости оборудования, но и от профиля фрезы. Сложный профиль большего размера стоит дороже, чем простой.

Хорошие фрезы выпускают немецкие производители. Гарантия качества, если изделие произведено не, например, «в КНР под контролем и т.д.», а именно на территории Германии. Поэтому при поиске в сетевых магазинах следует кликнуть страну-. В выдаче будет только продукция, произведенная в этой стране.

Немецкие фрезы идеально сбалансированы, не создают вибраций и биений на больших оборотах, обрабатывают древесину максимально чисто и очень долго сохраняют рабочие качества без заточки.

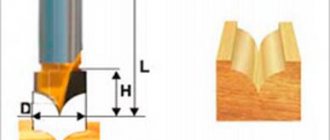

Фрезы пазовые

В стандартный набор фрез по дереву для ручного фрезера обязательно входит хотя бы одно изделие из этой категории. Однако для выполнения сложных операций этого будет мало. В продаже есть широкий выбор пазовых фрез, делящихся на следующие виды:

- Прямые. Предназначены для изготовления паза прямоугольной формы.

- Угловые. Ими делают треугольный паз.

- Конусные. Используют для изготовления шиповых соединений, например, «ласточкин хвост».

- Составные. Набор из отдельных элементов на одном хвостовике. Часто предлагаются в комплекте. Из отдельных деталей можно собрать две фрезы, которые отображаются зеркально. В результате обработки получается замковое соединение. Удобный метод изготовления в домашних условиях вагонки, панелей, при сборке щитов.

По объему продаж, пазовые фрезы по дереву для ручного фрезера находятся среди лидеров. Работы по дереву часто связаны с необходимостью соединять детали из этого материала в единую конструкцию. Данные устройства предназначены именно для этого. Многократно сокращается время операции. К тому же паз сделанный вручную обычно уступает и по качеству.

Цвета фрез для маникюра: что означают и чем отличаются?

Как и пилочка, каждая фреза обладает определенной абразивностью. Фрезы могут быть жесткими, средними, мягкими и очень мягкими. Как определить их жесткость? По цвету насечки у ее основания.

Черная и фиолетовая насечки

Такими цветами обозначают самые жесткие фрезы. Ими работают только при обработке и спиливании искусственного материала (наращенных ногтей). Для маникюра такие фрезы не подходят, так как являются очень грубыми.

Зеленая насечка

Фрезы с насечкой зеленого цвета — жесткие. Они применяются для снятия искусственного материала (акригеля, геля, акрила). Также их используют в педикюре для обработки мозолей. А вот в маникюре они встречаются довольно редко.

Важно!

Данный вид фрез не подходит для работы с чувствительной кожей, гипергидрозом.

На фрезах для снятия этим цветом обозначается крупная и средняя насечки.

Синяя насечка

Таким цветом обозначаются фрезы средней жесткости. Их используют только для работы по внешним участкам кожи. Для работы по ногтевой пластине они не подходят.

На фрезах для снятия этим цветом обозначается средняя крестообразная и средняя прямопоперечная насечки.

Красная насечка

Фрезы с красной насечкой — мягкие. Их используют для работы и по коже, и по поверхности ногтевой пластины. Они являются самыми универсальными. Обычно их применяют для вычищения птеригия с поверхности ногтя и в боковых пазухах.

Важно!

Встретили алмазную фрезу с двумя красными насечками? Это значит, что она обладает повышенной мягкостью.

На фрезах для снятия этим цветом обозначается средняя крестообразно-поперечная насечка.

Желтая насечка

Этим цветом обозначаются мягкие фрезы. Они используются при работе с чувствительной кожей и по натуральной ногтевой пластине. На фрезах для снятия этим цветом обозначается мелкая крестообразная насечка.

Белая насечка

Фрезы с белой насечкой — ультрамягкие. Они предназначены для чувствительной кожи и мелких работ по ногтю. Такие фрезы не подходят для повседневной работы мастера, поэтому используются крайне редко.

На фрезах для снятия этим цветом обозначается мелкая спиральная насечка.

Фрезы кромочные

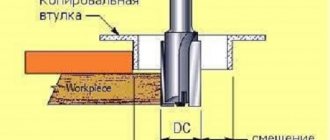

Самая большая категория изделий. Нужны кромочные фрезы по дереву для ручного фрезера при формировании торца детали нужной формы. Используются для изготовления элементов мебели, реек. Характерной особенностью является возможность использовать кромку заготовки в качестве опоры.

Подшипник перемещаясь по ней обрабатывает дерево на заданное конструкцией расстояние. Регулировкой высоты положения можно добиваться нужной глубины обработки и соответствующей формы детали. К этой категории относят и копировальные фрезы.

Подшипник одного диаметра с режущей кромкой передвигается по шаблону, зафиксированному на обратной стороне заготовки. В результате получается точная копия нужных размеров. Удобно при производстве большого количество одинаковых деталей.

Фрезы по металлу

Специально созданной оснастки по металлу для ручного фрезера не существует. Обычно мастера используют оснастку, предназначенную для станков, с подходящим диаметром хвостовика. Чаще всего на ручных агрегатах используют концевые фрезы для создания пазов. Но следует знать, что фрезер является машиной, развивающей высокие обороты, что не очень подходит для концевых резаков. Поэтому металл должен сниматься минимальными слоями, толщиной в несколько десятых мм, и в несколько проходов. На следующем фото показана спиральная фреза по металлу.

Также на фрезерах можно устанавливать борфрезы различной конфигурации, которые без труда справляются со сталью, чугуном, нержавеющей сталью, латунью и даже титаном. Но поскольку они чаще всего имеют малый диаметр хвостовика (6 мм), то для установки в восьмимиллиметровую цангу потребуется переходник.

Борфрезы по металлу бывают следующих видов.

- Дисковые. Можно выполнять всевозможные надрезы и обрабатывать пазы.

- Конические (60°). Применяют для зенкования отверстий.

- Конические с обратным конусом. Оснастку применяют для расшлифовки пазов, обработки острых углов заготовки, снятия сварных швов в углах изделия, обработки труднодоступных мест отверстий.

- Конические с закруглением. Применяют для обработки сопряжений, зачистки сварных швов, обработки плоскостей.

- Конические заостренные. Инструментом можно обрабатывать острые углы, места сопряжения деталей, а также производить фрезеровку в труднодоступных местах.

- Овальные. Ими обрабатывают и расширяют отверстия, а также выравнивают сварные швы в углах деталей.

- Пламевидные. Благодаря универсальной форме инструмент используют для создания галтелей, а также для их обработки.

- Сферические. Оснастку можно применять для обработки отверстий, создания сопряжений полукруглой формы и обработки пазов.

- Сфероконические заостренные. Можно проводить обработку меду соединенными под острым углом плоскостями.

- Сфероконические закругленные. Обрабатываются сопряжения с внутренними радиусами.

- Сфероцилиндрические. Можно обрабатывать кромки, профили, сварные швы, радиусные пазы. Также данной оснасткой снимают фаски и заусенцы и подготавливают поверхность для сварки.

- Цилиндрические с гладким торцом. Используются для обработки контуров, швов после сварки, кромок, для снятия фасок и удаления заусенцев.

- Цилиндрические с зубьями. Оснастку с зубьями на торце используют для тех же целей, что и оснастку с гладким торцом. Только данный тип инструмента может работать одновременно в двух плоскостях под прямым углом.

Фрезы комбинированные

Изделие представляется собой конструкцию из нескольких видов фрез, собранных на одном хвостовике. При этом можно менять их положение, с помощью втулок, прокладок увеличивать/уменьшать расстояние между ними. Технология позволяет получать заданные по чертежу профили, сделать нужную форму с учетом габаритов заготовки.

Сборка не занимает много времени, важно правильно по размерам подобрать комплектующие, поскольку изменить расстояние от оси вращения до крайней точки устройства нельзя.

Пользоваться для выполнения сложного рисунка можно и базовыми фрезами, но в этом случае нужно делать несколько проходов, каждый раз настраивая оборудования. Сборная конструкция позволит в разы сократить время операции, а все изделия получатся геометрически и качественно одинаковыми.

Виды фрез для станков с ЧПУ

Продолжаем публикацию материалов из учебника Босинзона М.А «Обработка деталей на металлорежущих станках различного вида и типа» . На этот раз разберем классификацию фрез.

КЛАССИФИКАЦИЯ ФРЕЗ

Фрезы

— это многозубые режущие инструменты, применяемые для обработки плоскостей, пазов, фасонных поверхностей, тел вращения, а также для разрезания материалов. В процессе фрезерования в контакте с заготовкой, как правило, находится несколько зубьев, снимающих стружку переменной толщины. При этом благодаря большой суммарной активной длине режущих кромок обеспечивается высокая производительность процесса фрезерования, повышению которой также способствует высокая скорость фрезерования, которая достигается за счет периодического выхода зубьев из зоны резания, обеспечивающего охлаждение и снятие тепловой напряженности в режущем клине.

Кинематика фрезерования проста: фреза получает вращение от главного привода, а заготовка закрепляется на столе станка. Движение подачи от отдельного привода станка кинематически не связано с вращением фрезы. Оно может быть прямолинейным, вращательным или винтовым, а режущие кромки фрезы — прямолинейными, наклонными к оси, винтовыми или фасонными. Это обусловливает появление огромного разнообразия конструкций фрез и широкую область их применения.

Фрезы можно классифицировать по следующим основным признакам:

■ по конструкции режущих зубьев и способа их заточки фрезы

бывают:

- с остроконечными зубьями;

- с перетачиваемыми зубьями по задней поверхности;

- с затыловочными зубьями, перетачиваемыми по передней грани;

■ по форме и расположению режущих кромок относительно оси вращения инструмента фрезы подразделяются:

- на цилиндрические;

- дисковые;

- торцовые;

- концевые;

- угловые;

- фасонные;

■ по направлению зубьев к оси фрезы бывают:

- прямозубые;

- винтовые;

- с

наклонными зубьями;

■ по способу крепления на станке фрезы подразделяются:

- на насадные с отверстием под оправку;

- концевые с цилиндрическим или коническим хвостовиком;

■ по конструкции фрезы подразделяются:

- на цельные;

- сборные со вставными зубьями, в том числе с напаянными или механически закрепляемыми режущими пластинами из твердого сплава или сверхтвердых материалов (СТМ).

На рис. 11.1 представлены основные виды фрез с различным расположением режущих кромок относительно оси вращения инструмента.

Цилиндрические фрезы (рис. 11.1, а) применяются на горизонтально-фрезерных станках при обработке плоскостей. Они могут быть с винтовыми и прямыми зубьями. Фрезы с винтовыми зубьями работают плавно, и они широко применяются на производстве. Фрезы с прямыми зубьями используются лишь для обработки узких плоскостей, где преимущества фрез с винтовым зубом не оказывают большого влияния на процесс резания. Цилиндрические фрезы изготовляются из быстрорежущей стали и оснащаются твердосплавными плоскими и винтовыми пластинами.

Дисковые фрезы (рис. 11.1, б) бывают пазовые, двух- и трехсторонние и используются при фрезеровании пазов и канавок. Пазовые дисковые фрезы имеют зубья только на цилиндрической поверхности и предназначены для обработки относительно неглубоких пазов. Для уменьшения трения по торцам на пазовых фрезах предусматривается вспомогательный угол в плане , порядка 30°, т. е. толщина фрезы делается на периферии больше, чем в центральной части у ступицы. Важным элементом пазовой фрезы является ее толщина, которая выполняется с допуском 0,04…0,05 мм. По мере стачивания зубьев, в результате поднутрения, толщина фрезы уменьшается. Однако это не имеет практического значения, так как величина этого уменьшения невелика.

Рис. 11.1. Типы фрез:

а

— цилиндрические;

б

— дисковые;

в

— торцовые;

г, д

— концевые; е — угловые; ж — фасонные:

t

— глубина шлифования;

В

— ширина шлифования;

D(d)

— диаметр фрезы

Торцовые фрезы (рис. 11.1, в) широко применяются при обработке плоскостей на вертикально-фрезерных станках. Ось их устанавливается перпендикулярно обработанной плоскости детали. В отличие от цилиндрических фрез, где все точки режущих кромок являются профилирующими и формируют обработанную поверхность, у торцовых фрез только вершины режущих кромок зубьев являются профилирующими, а торцовые режущие кромки — вспомогательными. Основная работа резания выполняется боковыми режущими кромками, расположенными на наружной поверхности.

Торцовые фрезы обеспечивают плавную работу даже при небольшой величине припуска, так как угол контакта с заготовкой у них не зависит от величины припуска и определяется шириной фрезерования и диаметром фрезы. Торцовая фреза может быть более массивной и жесткой, по сравнению с цилиндрическими, что дает возможность удобно размещать и надежно закреплять режущие элементы и оснащать их твердыми сплавами. Торцовое фрезерование обеспечивает обычно большую производительность, чем цилиндрическое, поэтому в настоящее время торцовыми фрезами выполняется большинство работ по фрезерованию плоскостей.

Концевые фрезы (рис. 11.1, г, д) применяются для обработки глубоких пазов в корпусных деталях контурных выемок, уступов и взаимно-перпендикулярных плоскостей. Они крепятся в шпинделе станка коническим или цилиндрическим хвостовиком. У этих фрез основная работа резания выполняется главными режущими кромками, расположенными на цилиндрической поверхности, а вспомогательные торцовые режущие кромки только зачищают дно канавки. Концевые фрезы, как правило, изготовляются с винтовыми или наклонными зубьями, угол наклона которых доходит до 30… 45°. Диаметр концевых фрез выбирается меньше (до 0,1 мм) ширины канавки, так как при фрезеровании наблюдается ее разбивание. Разновидностью концевых фрез являются шпоночные двухзубые фрезы. Они, подобно сверлу, могут углубляться в материал заготовки при осевом движении подачи и высверливать отверстие, а затем двигаться вдоль канавки. В момент осевой подачи основная работа резания выполняется торцовыми кромками, одна из которых должна доходить до оси фрезы, чтобы обеспечить сверление отверстия. Переточка шпоночных фрез производится по задним поверхностям торцовых кромок. При этом диаметр фрезы сохраняется неизменным, что необходимо для обеспечения постоянства размера паза.

Концевые фрезы обладают высокой производительностью, несмотря на частично срезанные зубья.

Угловые фрезы (рис. 11.1, е) используются при фрезеровании угловых пазов и наклонных плоскостей деталей. Одноугловые фрезы имеют режущие кромки, расположенные на конической поверхности и торце. Двухугловые фрезы имеют режущие кромки, которые расположены на двух смежных конических поверхностях. Угловые фрезы широко применяются в инструментальном производстве для фрезерования стружечных канавок различных инструментов. В процессе работы одноугловыми фрезами возникают осевые усилия резания, так как срезание металла заготовки производится в основном режущими кромками, расположенными на конической поверхности. У двухугловых же фрез осевые усилия, возникающие при работе двух смежных угловых кромок зуба, несколько компенсируют друг друга, а при работе симметричных двухугловых фрез они взаимно уравновешиваются, поэтому двухугловые фрезы работают более плавно.

Для обработки Т-образных пазов деталей, часто встречающихся в станкостроении, применяются Т-образные фрезы. Они работают в тяжелых условиях и часто ломаются из-за затруднения отвода стружки и ее пакетирования. Каждый зуб работает за один оборот фрезы дважды. Для улучшения отвода стружки такие фрезы делают с разнонаправленными зубьями и с углом поднутрения на торцах, равным = 1 …2°.

Фасонные фрезы (рис. 11.1, ж) получили значительное распространение при обработке разнообразных фасонных поверхностей деталей. Достоинства применения таких фрез особенно сильно проявляются при обработке заготовок с большим отношением длины к ширине фрезеруемых поверхностей.

Особенности конструкций фрез, оснащенных твердым сплавом. Конструкции фрез и условия их работы позволяют широко использовать для их оснащения высокопроизводительные твердые сплавы, минералокерамику и СТМ, которые, однако, обладают пониженной прочностью на изгиб и хрупкостью. Широкому применению твердых сплавов способствуют следующие достоинства процесса фрезерования:

■ благоприятная форма стружки, имеющая малые толщину и длину, обеспечивающие ее хорошую транспортабельность;

■ прерывистость процесса резания, снижающая тепловое напряжение режущих элементов;

■ высокие жесткость и виброустойчивость.

Эти свойства обусловили благоприятные возможности для применения сменных пластин (СМП), а большие габаритные размеры корпусов фрез позволяют размещать элементы их крепления.

К недостаткам процесса фрезерования относятся:

■ работа с ударами;

■ высокая вероятность работы в условиях неравномерного фрезерования, вызывающего колебания и вибрации;

■ резание с нулевой толщиной стружки (при цилиндрическом фрезеровании);

■ затрудненное стружкоудаление при работе концевых, дисковых и пазовых фрез;

■ высокая стоимость изготовления сборных фрез при жестких требованиях к осевому и радиальному биениям режущих кромок.

Однако, как показала практика, принимая меры к устранению или снижению влияния неблагоприятных факторов на стойкость и производительность процесса фрезерования, удалось добиться в большинстве конструкций фрез широкого применения новых марок режущих материалов и главным образом твердых сплавов. Особенно высокие результаты получены при разработке конструкций торцовых фрез, оснащенных СМП, которые практически вытеснили ранее широко применяемые фрезы с напаянными твердосплавными пластинами.

Рис. 11.2. Твердосплавные фрезы малых диаметров:

а

— цельная твердосплавная концевая фреза;

б

— узкая дисковая фреза

Напаянные пластины используются только при изготовлении мелкоразмерных фрез, в которых не удается разместить элементы механического крепления пластин. Но даже и в этих случаях при резании труднообрабатываемых материалов предпочтение отдается монолитным фрезам, изготовленным целиком из твердого сплава и полученным путем прессования в специальных пресс-формах.

Применяются также способы изготовления монолитных фрез или их режущей части методом вышлифовывания из твердосплавных заготовок алмазными кругами, а также резанием из пластифицированных заготовок с последующим их спеканием. Освоено, например, производство цельных твердосплавных концевых фрез диаметром 3… 12 мм (рис. 11.2, а), а также узких дисковых и других видов фрез с прямыми или винтовыми зубьями (рис. 11.2, б). При этом концевые фрезы изготавливаются или с цилиндрическим хвостовиком, или в виде коронок и вставок, соединяемых пайкой со стальным хвостовиком.

В настоящее время в конструкциях фрез средних и крупных размеров способ пайки твердосплавных пластин на корпусы инструментов используется в том случае, когда режущие пластины имеют фасонную форму. Так, например, на рис. 11.3 показана цилиндрическая фреза с напаянными винтовыми пластинами, которые удается изготавливать только небольшой длины. Каждый зуб представляет собой набор из таких пластин, а их стыки оформлены в виде стружколомающих канавок. Основным недостатком такой фрезы является необходимость повторной пайки и заточки всех зубьев в случае поломки хотя бы одной из пластин. С винтовыми напаянными пластинами изготавливаются также концевые фрезы с небольшой длиной рабочей части.

Цилиндрические фрезы в силу специфики их конструкций и условий резания значительно реже по сравнению с торцовыми оснащаются твердосплавными СМП.

Торцовые фрезы допускают большое разнообразие способов крепления многогранных пластин, и поэтому в настоящее время выпускается огромное число различных типов таких фрез, наиболее сложные из которых позволяют производить регулировку положения пластин в корпусе в целях получения минимального радиального и торцового биений режущих кромок.

Анализ современных конструкций торцовых фрез показывает, что основными направлениями в использовании СМП являются:

■ крепление пластин непосредственно на корпусе или его составных частях;

■ использование вкладышей с двумя-тремя базами под пластины;

■ использование механизма регулирования положения режущих кромок пластин относительно оси вращения фрезы.

Широко применяются пластины трех-, четырехгранные, в форме параллелограмма, реже круглые и пятигранные, негативные и позитивные по геометрическим параметрам, с отверстиями для крепления или без них. Крепление пластин осуществляется винтами или рычагами через отверстие, а также клиньями, прижимающими пластину к гнезду в корпусе или во вкладыше.

Хвостовики концевых фрез могут быть цилиндрическими, коническими или специальными короткими цилиндрическими. Дисковые фрезы, оснащенные твердосплавными пластинами, до недавнего времени применялись обычно в напаянном варианте. Однако из-за сложности заточки и отпаивания режущих пластин при нагреве (особенно на трехсторонних фрезах) все большее распространение получают фрезы с механическим креплением СМП. В конструкциях этих фрез в основном использованы те же способы и элементы крепления, что и в конструкциях торцовых фрез.

Рис. 11.3. Цилиндрическая фреза с винтовыми твердосплавными пластинами:

L

— длина фрезы;

d

— диаметр фрезы; d1 — диаметр центрального отверстия фрезы; ω — угол наклона зубьев

Таблица 11.1. Выбор марки инструментального материала фрез при различных методах обработки

| Методы и характер обработки | Марка инструментального материала при обработке | ||||||||||||||||

| Углеродистая и легированная сталь | Закалённая сталь | Титан и сплавы на его основе | Чугун | Цветные металлы и их сплавы | Неметаллические материалы | ||||||||||||

| Фрезерование черновое | Р6М5 Т5К10 | — | ВК4 ВК8 | Р6М5 ВК6 ВК8 | ВК4 ВК6 ВК8 | ВК3 ВК4 | |||||||||||

| Фрезерование чистовое | Р6М5 Т15К6 Т14К8 | Т30К4 Т15К6 ВК6 ВК8 | ВК4 ВК6 ВК8 | Р6М5 ВК6 9ХС Р18 | Р6М5 Р18 ВК6 ВК4 | ВК3 | |||||||||||

Выбор инструментального материала фрез зависит от обрабатываемого материала заготовки, режимов обработки и требований по производительности технологических операций. Подробное описание инструментальных материалов приведено в подразд. 8.3. В табл. 11.1 приведены марки инструментального материала фрез при различных методах обработки.

Фрезы фигирейные

Специальный вид изделия для изготовления филенок и похожих на них деталей. Бывают односторонние и двухсторонние. Глубокий заход в тело заготовки создает сложности в работе. Режущая кромка в процессе обработки захватывает большую массу древесины.

Фреза вязнет, либо начинает вибрировать. Опытные мастера проходят сначала деталь кромочным, пазовым аналогом, оставляя небольшой припуск. Чистовую обработку делают затем фигирейной фрезой, которая легко справляется с подавленной задачей. Двухсторонние модели данного изделия могут создавать рисунок различной формы на лицевой и обратной стороне заготовки.

Фреза фрезе рознь ― сколько же вас…

Фрезы для маникюра принято классифицировать по материалу изготовления и степени абразивности. Чем тверже материал и крупнее ячейка тем грубее работа, для которой предназначен инструмент. Кроме этого под каждую фрезу необходимо выставлять свои обороты аппарата. Чтобы не пропилить ноготь, например, не травмировать себя, сняв кожу и чтобы не испортить фрезу. Если распределить по степени жесткости, то фрезы бывают:

- керамические;

- металлические или твердосплавные;

- алмазные;

- пластиковые;

- силиконовые.

Отдельной категорией стоят универсальные инструменты. Но это не значит, что такую фрезу можно использовать и для создания формы и для полировки. Универсальные инструменты это, например алмазная и металлическая насадка для обработки ногтя, силиконовая и керамическая для обработки кожи.