Столярное шиповое соединение (шип-паз)

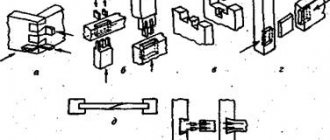

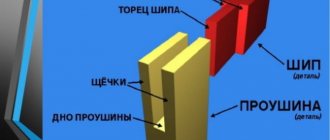

При создании любой конструкции всегда разрабатывают методы крепления, способные обеспечить надёжность, возможность длительной эксплуатации и аккуратный внешний вид. Для решения этих задач в деревянных изделиях применяют так называемое шиповое соединение. Основным принципом крепления двух деталей является создание в одной детали шипов, а в другой пазов (проушин), в которые они вставляются. Используя столярные инструменты, обрабатывают обе детали с точным соблюдением геометрических размеров. Это обеспечивает надёжное зацепление, особенно если в качестве материала применяется фанера. После этого изделие можно использовать без применения дополнительных скрепляющих элементов. Однако для повышения надёжности применяют столярный клей или дополнительные крепёжные элементы.

ТЕХНИЧЕСКИЕ ТРЕБОВАНИЯ, ПРЕДЪЯВЛЯЕМЫЕ К СКЛЕИВАНИЮ И ФАНЕРОВАНИЮ ДРЕВЕСИНЫ

Требования, предъявляемые к древесине

. Влажность древесины при склеивании должна быть в пределах 8±2%; влажность строганой фанеры — в пределах 5—6%. В древесине для склеивания должны быть сняты напряжения и не должно быть коробления, трещин и расколов. Влажность древесины при склеивании незначительно увеличивается за счет поглощения влаги из клея, но это существенного значения не имеет. Строганая фанера впитывает влагу намного больше, чем древесина. Следовательно, перед склеиванием влажность фанеры по сравнению с древесиной должна быть ниже на 3—4%.

Требования, предъявляемые к склеиваемым поверхностям древесины

. Склеиваемые поверхности древесины должны быть гладкими, свободными от следов механической обработки (вырывы, сколы, вмятины и др. дефекты обработки), которые отрицательно сказываются на склеивании и фанеровании. Склеиваемые детали для щитов столярной плиты должны быть одинаковой толщины и из однородной породы древесины. Склеивать детали нужно не позднее чем через 12 ч после подготовки деталей к склеиванию. Следует учитывать, что небольшая разница в толщине отдельных деталей может привести к значительной неравномерности при запрессовке, а следовательно, к ухудшению качества склеивания.

Требования, предъявляемые к нанесению рабочего клеевого раствора.

Раствор щавелевой кислоты или другого отвердителя должен быть нанесен на склеиваемую поверхность ровным слоем без пропусков. Концентрация и количество наносимого раствора на склеиваемую поверхность должны строго соответствовать рабочей инструкции. Смолу на склеиваемую поверхность наносят ровным слоем без пропусков. Пленка должна прилегать к древесине по всей склеиваемой поверхности. На пленке не должно быть воздушных пузырьков и других посторонних примесей. Количество смолы, наносимой на склеиваемую поверхность, должно строго соответствовать рабочей инструкции.

Требования, предъявляемые к режиму склеивания

. Плиты, цулаги и прокладки должны быть очищены от старого клея и посторонних загрязнений. Интервал выдержки между нанесением клея и запрессовкой не должен превышать времени, указанного в рабочей инструкции. Время выдержки в прессе, давление в прессе, время выдержки после снятия давления до последующей обработки должно соответствовать рабочей инструкции предприятия. Необходимо запомнить, что давление при запрессовке позволяет впрессовать тонкую пленку рабочего раствора клея между волокнами древесины, удалить воздух из соединения, привести поверхность в тесное соприкосновение с клеем, пока не произойдет полное схватывание клея. Давление поддерживают до тех пор, пока клеевой шов станет достаточно прочным, чтобы противостоять внутренним напряжениям, которые стремятся отделить одну от другой склеиваемые поверхности. Выдержка в свободном состоянии до последующей обработки после снятия давления, указанная в позициях склеивания, дает возможность склеенной древесине полностью освободиться или распределить излишнюю влагу, поглощенную из клеевого раствора. Если этот срок не выдерживается, то в местах клеевого соединения остается набухание и при обработке в этом месте будет снято больше древесины, чем в других местах. Позже, когда соединение высохнет, в этих местах получатся углубления, в которые при фанеровке втягивается строганая фанера, что очень заметно на отделанной поверхности.

Техника безопасности при работе с карбамидными смолами

. Несмотря на то, что при холодном склеивании древесины с раздельным нанесением смолы и отвердителя последний испаряется значительно меньше, чем при горячем прессовании, необходимо иметь вытяжную вентиляцию в виде зонта над рабочим местом, где идет непосредственно склеивание и фанерование древесины и там, где склеенные детали находятся на выдержке до последующей обработки. Вентилятор должен находиться не в рабочем помещении, а за его пределами. При склеивании ящиков, рамок, всевозможных узлов и других работах не разрешается работать без защитных очков, так как мелкие брызги могут попасть в глаза. Для предохранения рук от воздействия щавелевой кислоты и смолы необходимо пользоваться биологическими перчатками. Пасты биологических перчаток составляются непосредственно на предприятии по рецептам. Рецепт биологической пасты АБ для предупреждения рук от раздражения при работе с нитропродукцией, растворителями и другими химическими растворами, г: Мыло хозяйственное…….. 150 Вода………….. 300 Глицерин………… 100 Каолин…………. 450 Мыло растворяют в подогретой воде до получения мыльной эмульсии. Полученную эмульсию остужают до 50° С, после чего при непрерывном перемешивании в нее вводят глицерин. Затем в полученную смесь вводят каолин и тщательно все перемешивают до получения однородной массы. После выдержки в течение 10—12 ч паста готова к употреблению. Пасту втирают в кисти рук; в течение 5—10 мин она высыхает. Образовавшаяся тонкая пленка эластична и предохраняет руки от воздействия химических растворов. По окончании работы пленка легко смывается с рук теплой водой. Рецепт биологических перчаток: I часть состава: казеиновый клей, г … 70 вода, г…….. 100 II часть состава: вода, г…….. 30 аммиак, капли ….. 2—3 III часть состава: глицерин, г …… 50 спирт, г…….. 130 Казеиновый клей в количестве 70 г соединяют со 100 г воды и перемешивают в течение 45 мин до получения сметанообразной пасты. Затем 2—3 капли аммиака перемешивают с 30 г воды и вводят в полученную массу казеина. После этого 50 г глицерина вводят в 130 г спирта, тщательно перемешивают и вводят в общую массу. Раствор хранится в закрытой посуде до 4 суток. Способ употребления тот же, что биологической пасты АБ.

Б. В. Малышев и др. «Ремонт мебели». М., 1965 г.

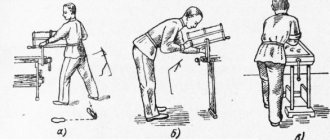

Разметка и изготовление проушины

Изготовление элементов начинают с выреза паза, в который будет вставляться шип. Во много качество каждого из них зависит от точности разметки и уровня используемого инструмента. Для его изготовления может использоваться фрезер, который позволяет ускорить процесс получения проушины. В домашних мастерских можно изготовить паз своими руками. Последовательность изготовления зависит от типа шипового соединения. Основная последовательность заключается в следующем. Разметка начинается с деления заготовки на три равные части. Далее ручной тонкой ножовкой производят пропилы. Затем при помощи стамески, необходимой ширины удаляют внутреннюю часть пропила, получая пазовый элемент. Окончательную обработку стенок полученного паза производят с помощью наждачной бумаги.

Разметка и изготовление шипа

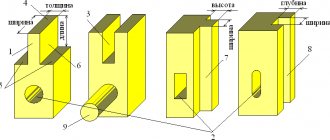

Для обеспечения надёжности конструкции изготовление шипа должно начинаться с тщательной разметки. На первом этапе определяют, какого вида будет изготавливаться этот элемент, где он должен находиться. По его месту положения различают: угловое концевое, серединное и ящичное. Кроме этого необходимо определиться – сколько их будет в соединении. Одним из факторов, влияющих на количество, является толщина заготовки. Если деталь имеет толщину, не превышает сорок миллиметров, выбирают соединение с одним шипом. Если ширина находится в интервале от сорока до восьмидесяти миллиметров, изготавливают два или три. Для более толстых заготовок выпиливают тройное или многократное соединение. Опыт профессионалов показывает, что шип должен иметь толщину, равную одной трети от всего размера детали, а длина должна равняться толщине скрепляемых элементов.

Основными этапами изготовления шипа являются:

- разметка будущего шипа (горизонтальная и вертикальная);

- подготовка инструмента;

- выпиливание;

- зачистка стенок;

- подгонка.

Разметка мест необходимых распилов производится с помощью измерительных инструментов в обеих плоскостях. Выбор инструмента для распила зависит от возможностей изготовителя. На деревообрабатывающих предприятиях эту операцию производят на специальных станках. Если планируется изготовить шип своими руками, применяют обыкновенные пилы. Наиболее подходящими считаются: лучковая пила или ножовка. После изготовления шипа производится зачистка его поверхности. Она осуществляется при помощи напильников и наждачной бумаги. Далее вставной шип подгоняют под заготовленный паз. После завершения этой операции производится его окончательная фиксация.

ВЫКЛЕИВАНИЕ СТОЛЯРНЫХ ЩИТОВ В ПРЕССАХ БЕЗ ПОДОГРЕВА

При выклеивании столярных щитов в прессах отвердитель наносят на клееную фанеру кистью или способом распыления. После нанесения отвердителя допускается подсушка для удаления влаги в течение 24 ч до запрессовки. Смолу наносят на фанеру, пропуская ее через клеенамазывающие вальцы по два листа, сложенные в одну пачку. Смолу наносят на поверхность, обработанную отвердителем. Затем набирают щит и запрессовывают под давлением 5—6 кГ/см2 на 30—40 мин. Время после нанесения компонентов клея до запрессовки не должно превышать 8 мин. Выдержка в свободном состоянии до последующей обработки — 3—4 ч; температура воздуха в помещении 18—20 С, влажность 60—65%. Склеивание должно быть прочным по всей поверхности, без отслаиваний углов и кромок.

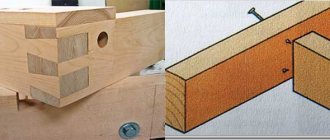

Чем и как подгоняют шипы и проушины

Как сделать шип так, чтобы такое соединение было качественным и служило долго. Появление шипа считается одним из ключевых моментов в истории развития столярного ремесла. Говорят, что настоящий мастер должен уметь изготавливать такие соединения. Называйте их, если хотите, мерилом уровня столярного мастерства. Как сделать шип правильно и аккуратно подогнанным к проушинам, сквозные шипы, усиленные нагелями, будут наглядным свидетельством качества изделия, которое недостижимо при использовании шурупов или ламелей, экономящих время. Как следует из названия, такое соединение состоит из шипа, проходящего сквозь отверстие (проушину) смежной детали, и часто шип делают слегка выступающим с другой стороны. Если вы готовы освоить изготовление таких соединений, попробуйте использовать их вместо ламелей.

Основные породы древесины

Вся древесина разделяется на две большие группы: на древесину из хвойных пород и на древесину из лиственных пород дерева.

Хвойная древесина отличается высокой прочностью и устойчивостью к гниению. Древесина подобного типа обладает относительно небольшим весом.

Чаще всего в стране используют древесину сосны. Применяют ее для производства столбов, пиломатериалов, шпона, фанеры, для выработки целлюлозы, бумаги.

Древесина кедра обладает теми же свойствами, что и сосна, но используют кедр преимущественно для производства мебели.

Древесина ели используется реже всего — в основном для изготовления музыкальных инструментов. Пихта идет на изготовление дощечек для кровли. Древесина лиственницы содержит большое количество смолистых веществ, из-за чего плохо поддается гниению, в т.ч. при помещении ее в землю.

Для изготовления нагелей чаще всего используют древесину лиственных пород:

- акации;

- березы;

- дуба;

- ореха.

И только если нет выбора, разрешено использовать лиственницу и сосну. Если дом строится из древесины лиственницы, предпочтение отдают и нагелям, изготовленным из этого дерева. Ель для изготовления штырей не подходит. Лучшим деревом для изготовления нагелей считается береза. Для соснового бруса берут нагели из акации или дуба.

Соединение деталей шкантами и шурупами в нагель L-120 означает, что при сборке используют нагели, длиной 120 мм. Соответственно, надпись соединение шкантами и шурупами в нагель L-150 означает, что детали соединяются с использованием нагеля, длинной 150 мм. Значение, идущее за нагелем, означает длину штыря, о котором идет речь.

Древесина акации

Древесина березы

Древесина дуба

Древесина грецкого ореха