Ручной фрезер по дереву — поистине универсальный станок. В умелых руках он способен заменить большую часть станочного парка хорошо оснащенной столярной мастерской. Если учесть, что цена ручного фрезера вполне доступна для каждого домашнего мастера, а сменные фрезы продаются и наборами, и поштучно, необходимость иметь в своем арсенале такой универсальный инструмент очевидна.

Доступны также специфические приемы работы, свойственные только ручному фрезеру и невозможные на «больших» станках. Вопрос интересный и емкий, поэтому следует рассмотреть его подробно.

Что такое фрезер и для чего он нужен?

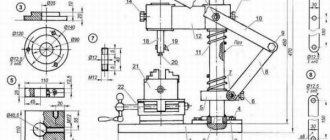

Ручной фрезер — это электроинструмент, представляющий собой электродвигатель с цангой под установку режущего инструмента на валу.

С ним конструкционно объединена платформа или основание, род рабочего стола, которая способна перемещаться по направляющим и фиксироваться в заданном положении.

С помощью платформы производится установка глубины резания. По бокам имеются две рукоятки, за которые станок удерживают в нужном положении или подают на обрабатываемую деталь.

Фрезер предназначен для обработки резанием деталей из разных материалов:

- Массив древесины;

- ДСП, в том числе — ламинированная ДСП;

- МДФ;

- ДВП;

- Алюминий, дюралюминий;

- Мягкая пластмасса.

С помощью ручного фрезера могут быть выполнены разные виды обработки материала. В их число входят следующие операции:

- Фрезеровка углублений различной формы — пазы, гнезда, канавки и прочие элементы;

- Профилирование кромок — создание фасонных (фигурных) поверхностей, фрезеровка четвертей;

- Фрезеровка специальных конструкционных элементов — углубления под шарниры, замки, рукоятки, шипы и гнезда под них;

- Обрезка криволинейных и сложных кромок деталей мебели или специальных элементов.

Для обеспечения точности и чистоты реза в конструкции фрезера имеется масса элементов настройки и регулировки. С их помощью производят следующие

- Изменение скорости вращения вала;

- Настройка глубины погружения режущего органа;

- Предварительная настройка глубины для быстрой смены режима резания.

Важно! Для серийного производства больших объемов продукции ручной фрезер не годится. Использовать его рациональнее всего только в бытовых целях или в небольших мастерских, занятых мелкосерийным изготовлением изделий на заказ.

Выбор фрезы

В зависимости от вида обработки, применяются различные фрезы по дереву для ручного фрезера, выбор большой:

- цилиндрические;

- дисковые;

- торцовые;

- конические;

- фальцевые;

- галтельные;

- калевочные;

- профильные.

Цилиндрическими фрезами для обработки древесины создают пазы, выборки различных конфигураций. Они применяются для раскроя деталей, создания отверстий глухих и сквозных. С их помощью на сопрягаемых деталях делаются соединения типа шип-паз с точным соответствием размеров и конфигураций.

Паз ручным фрезером по дереву проще всего вырезать с помощью дисковой фрезы. Инструмент подбирают по ширине равный толщине шпонки. Пазы любой длины прорезаются за один проход. Расстояние до плоскости регулируется подошвой и упорами. На ламельном станке для обработки дерева угол наклона, расстояние от торца и по высоте выставляется с помощью упоров на подошве и автоматически, без разметки обеспечивается точное совпадение пазов под шпонку. Сборка сопрягаемых деталей производится без смещения и перекосов.

Специалисты, знающие, как работать с фрезой каждого типа и какие шаблоны изготовить, выполняют сложное соединение ласточкин хвост с помощью ручного оборудования.

Разбираясь, какими фрезами что возможно выполнить, обрабатывая дерево, следует обратить внимание на форму режущей кромки. У фальцевой она широкая и ровная. За один проход с малой подачей можно выбрать четверть. Дисковая способна сделать эту работу за 2 хода. Ее надо переставлять после первого реза под прямым углом. Но фальцевые фрезы по обработке древесины переводят все в стружку. После дисковой остаются квадратные рейки, пригодные для использования.

Галтельные, калевочные и профильные фрезы все относятся к фигурным. При резьбе по дереву фрезером своими руками торец приобретает форму, обратную конфигурации режущей кромки. Галтель выбирает четверть радиальной формы. Калевочная с режущей кромкой противоположной формы делает красивый радиус вместо угла.

Электрофрезы со сложной конфигурацией применяются для изготовления плинтусов и багетов, резной окантовки для корпусной мебели.

В домашней мастерской фрезы для начинающего столяра должны быть простыми по форме и малого диаметра. Они испытывают при обработке меньшее сопротивление дерева. Фрезером легче управлять. После освоения простых операций по прорезанию пазов и вырезанию ровных деталей, можно переходить к сложным приемам обработки дерева.

Основные типы насадок

Основные типы

Для фрезерной работы используются торцевые фрезы с диаметром хвостовика 6,8 или 12 мм.

Они продаются поштучно или в наборах, включающих в свой состав наиболее востребованные виды фрез.

Встречаются наборы с хвостовиками на 7 мм, но под них сложно отыскать цангу. В зависимости от назначения и формы реза фрезы бывают кромочные и пазовые. К кромочным относятся:

- Профильные;

- Конусные;

- Калевочные (калевка, четвертьвалик);

- Дисковые;

- Галтельные.

Общим признаком кромочных фрез является наличие подшипника, играющего роль упора. К пазовым фрезам относятся:

- Прямоугольная (прямая);

- Галтельная;

- «Ласточкин хвост»;

- V-образная.

Пазовые фрезы не имеют упорных подшипников и позволяют выполнять рез как на кромках, так и на пласти. Существуют прямые фрезы с подшипником в верхней части, сразу над режущими кромками. Обычно его диаметр соответствует размеру режущей части, что позволяет резать криволинейные фигуры по шаблону. Такие фрезы называются обгоночными. В состав стандартных наборов они не входят, при необходимости их надо приобретать отдельно. Практически все фрезы выпускаются в нескольких типоразмерах. Для изготовления углубления нужного размера надо подобрать фрезу соответствующего диаметра или профиля.

Резьба по дереву фрезерными станками

Фрезерный станок с ЧПУ осуществляет плоскорельефную резьбу. Данный тип работы выполняет несколькими способами:

- «в теле»;

- порезным плоскорельефным;

- с формированием наружной стенки наполовину;

- с формированием наружной стенки полностью;

- комбинированным.

Вырезанный рисунок может служить в качестве украшения, или же исполнять основную роль композиции. Формируя рисунок для станков с ЧПУ, нужно учитывать технические и художественно-композиционные особенности.

Формирование рисунков требует соблюдения ряда правил:

- фоновая деталь не должна быть слишком маленькой в сравнении с размерами используемой фрезы;

- не рекомендуется использование слишком широких линий;

- композиция должна содержать минимальное количество острых углов (в большом количестве они создают сложный орнамент, с выполнением которого сможет справиться не каждый прибор с ЧПУ).

Качество используемого инструмента является важным моментом в придании рисункам точных форм. В процессе работы на инструмент осуществляется большая нагрузка. Аппарат низкокачественного типа быстро износится.

Наиболее качественными являются гравировальные фрезы, известные также под названием граверы.

Данные приборы имеют схожие характеристики, но отличаются углом наклона.

На втором месте по популярности находятся фрезы концевого цилиндрического типа. Преимущество такого инструмента заключается в возможности обрезки резьбы по установленному контуру.

Виды фрез

Наиболее популярными и высококачественными фрезами, отличающимися большой производительностью, изготовлены:

- израильской фирмой Dimar;

- американской фирмой SGS Tool Company.

Первый тип представлен твердосплавными сменными граверами. Благодаря этому устройству можно получить качественную плоскорельефную гравировку. Для гравировки рекомендуется использовать держатели. Станочное оборудование с системой числового программного управления, оснащенное держателями, предполагает выполнение более точных линий. Оно способно справится с твердыми породами древесины.

Подготовка

Для установки фрезы в патрон, фрезер укладывают набок. Некоторые виды позволяют отсоединить двигатель с патроном от платформы, не изменяя ее настроек. Другие такой возможности не предоставляют, поэтому чаще всего приходится опускать основание максимально вниз. Патрон откручивается при помощи гаечного ключа, который входит в комплект поставки.

Патрон фиксируется в неподвижности с помощью специальной кнопки, расположенной над точкой выхода вала из корпуса. Она присутствует не на всех видах фрезеров, иногда приходится фиксировать вал гаечным ключом, а патрон откручивать с помощью другого.

Накидную гайку не обязательно снимать полностью, но иногда это приходится делать, если фрезу слишком сильно зажало в цанге. Аккуратно постукивая по боковым поверхностям и прокручивая вал, цангу ослабляют и вынимают заклинившую фрезу.

Гайку навинчивают, новую фрезу вставляют в цангу примерно на 20 мм. Некоторые фрезы на хвостовиках имеют специальные риски с указанием минимальной и максимальной глубины погружения, но большинство из них устанавливают на глаз. Если глубина установки окажется слишком мала, при резкой подаче возможна деформация фрезы и порча заготовки. Это опасно, так как максимальная скорость вращения вала фрезера составляет 30000 об/мин и больше. Вылетевшая из цанги на ходу фреза обладает большой разрушительной силой, при попадании в человека последствия бывают весьма нежелательными.

Внимание! Завинчивать накидную гайку без установленной фрезы запрещается, так как от этого цанга ломается.

Установка глубины фрезерования производится следующим образом:

- Фрезер с опущенным основанием устанавливается на плоскую площадку;

- Фреза опускается до упора и фиксируется;

- Ползунок указателя глубины устанавливается на нулевую отметку;

- Ограничитель глубины поднимается на нужную величину и стопорится винтом;

- Фреза разблокируется и опускается до упора ограничителя глубины в регулировочный винт, после чего снова фиксируется.

Установленную глубину рекомендуется проверить на пробной заготовке, чтобы при необходимости можно было внести коррективы. Не следует сразу делать слишком большую глубину, это способствует перегреву фрезера и создает чрезмерную нагрузку на электродвигатель. Рекомендуемая глубина за один проход — 4-6 мм.

Содержание (Обновляется) 1. Разновидности плоскорельефной резьбы, выполняемой на станках с ЧПУ. 2. Правила построения рисунков. 3. Создание векторной модели (рисунка) в программе CorelDRAW X7.Технология и обзор необходимых инструментов в CorelDRAW X7. 4. Используемые фрезы. Описание технологии. 5. Создание управляющей программы под плоскорельефную резьбу в ArtCAMPro 9. 6. Возможный брак при фрезеровании плоскорельефной резьбы на станках с ЧПУ и методы его предотвращения. 7. Практическая работа. Создание программы для ЧПУ (создание векторной модели элемента резьбы в CorelDRAW X7, создание управляющей программы в ArtCAMPro 9). Визуализация резьбы. 1. Разновидности плоскорельефной резьбы выполняемой на станках с ЧПУ. Плоскорельефную резьбу, выполняемую на станках с ЧПУ, условно можно разделить на несколько типов. Резьба в теле. Данная технология подразумевает следующее. Фон резьбы опускается незначительно от верхней точки заготовки на 4-5 мм. В зависимости от размера рисунка, наружная стенка резьбы снимается 30 — 60 градусным гравером (фрезой). Средние линии и все различные внутренние декоративные элементы рисунка (лепестки, прорезки и пр.) фрезеруются 90 — 120 градусным гравером (фрезой) См. Рис. 1;2.

Прорезная плоскорельефная резьба. Прорезная плоскорельефная резьба в свою очередь может выполняться в нескольких вариациях. Фон выбирается полностью под прямым углом от верхней точки и до самого низа резьбы концевой цилиндрической фрезой. См. Рис 3.

Наружная стенка резьбы формируется наполовину, либо на определенную часть, 30-60 градусным гравером. Далее остальная часть фона убирается (фрезеруется) концевой цилиндрической фрезой. Резьба получается с так называемой подошвой. См. Рис 4.

Наружная стенка резьбы формируется полностью 30-60 градусным гравером. См. Рис 5.

Также прорезная резьба может оставаться в определенной рамке и являться частью столярной конструкции. См. Рис 6.

Либо быть независимым элементом и вкладываться в уже заранее подготовленное углубление (выбранный фон, ковчег). См. Рис 7.

Следует заметить, что можно комбинировать разные типы плоскорельефной резьбы для получения интересного дизайнерского решения. См. Рис 8.

3. Правила построения рисунков. При создании рисунков под плоскорельефную резьбу, выполняемую на станках с ЧПУ, следует придерживаться ряда технических и художественно-композиционных нюансов. Технические моменты заключаются в соответствии рисунка возможности его фрезеровки на станках с ЧПУ методом гравировки. Например, выбираемые фоны резьбы не должны быть слишком малы для концевой цилиндрической фрезы. См. Рис.9 .

Центральные линии резьбы не должны быть слишком широкими, т.к. это сделает их слишком глубокими методом фрезерования по средней линии. Если резьба прорезная, то элементы резьбы не должны быть слишком тонкими или выступающими, т.к. возможно скалывание данных элементов. Если стоит задача быстро отфрезеровать резьбу, то рисунок должен быть нарисован следующим образом, чтобы при фрезеровке фонов использовалось минимальное количество фрез. Это позволит сэкономить время на смене инструмента. Художественно-композиционные нюансы. При создании рисунка под плоскорельефную резьбу необходимо следить за эстетической составляющей: соблюдать композицию, ритмичность рисунка, логичность, законченность в построении. Все переплетения в рисунке должны правильно, логично чередоваться (верх-низ-верх) См. Рис 10.

В процессе рисования нужно избегать ломания линий рисунка (особенно на пересечениях), соблюдать параллельность линий, следить за тем, чтобы средняя линия в рисунке резьбы была ровно по центру. Рисунки проще рисовать от руки на бумаге, далее сканировать и в CorelDRAW переводить в вектор. Ниже вы можете ознакомиться с примерами рисунков. См. Рис 11.

Инструменты «Кривая через 3 точки», «Ломаная линия», «Кривая Безье», «Перо», «В-сплайн» идеально подходят для быстрого перевода рисунка в вектор. Данный арсенал инструментов желательно использовать с включёнными привязками (для автоматического объединения узлов). См. Рис 14.

Следует отметить, что инструмент «Кривая через 3 точки» удобен при хорошем качестве обводимого (создаваемого) рисунка. Инструмент «Контур» очень удобен и необходим для автоматического построения ровных средних линий. Также данный инструмент можно использовать для построения формы всей резьбы. Инструмент «Контур» незаменим, когда переводимый рисунок очень плохого качества. См. Рис. 15.

Инструмент «Интеллектуальная заливка» применяется для автоматического создания замкнутого нового объекта на основе взаимно пересекающихся объектов. Т.к. векторная модель будущей резьбы строится только на основе замкнутых объектов (это логическая необходимость для создания управляющей программы на основе гравировки в ArtCAMPro 9), инструмент «Интеллектуальная заливка» очень сильно ускоряет и упрощает процесс перевода рисунка будущей резьбы в вектор. См. Рис. 16.

Инструмент «Перетекание» необходим и очень практичен для создания массива объектов. При помощи данного инструмента возможно автоматически распределять объекты в одну линию либо вдоль определённого пути (кривой, окружности) См. Рис. 17.

Инструмент «Преобразование» удобен для автоматического копирования и распределения объектов как вдоль одной линии, так и методом поворота вокруг осевой точки. См. Рис. 18;19.

Инструмент «Линза» эффективен для быстрого разрезания большого скопления векторов и последующего создания их копии. См. Рис. 20.

Инструмент «Удаление виртуального сегмента» позволяет быстро удалять ненужный сегмент вектора, который визуально (виртуально) образован пересечением других векторов. См. Рис. 21.

Инструмент «Нож» необходим для разрезания объекта. Причем при разрезании одного замкнутого объекта получается два независимых замкнутых объекта. Удобен для подрезания (правки) средних линий в элементах резьбы. См. Рис. 22.

Технология создания векторного рисунка резьбы. При переводе рисунка в вектор либо создания векторного рисунка с нуля, нужно придерживаться определенных простых правил (логики). Соблюдение этих правил позволит в ArtCAMPro 9 методом гравировки получить программу резьбы. Создавать вектор нужно таким образом, чтобы весь рисунок состоял из замкнутых независимых элементов (векторов), но при их сложении создавалась иллюзия целостности рисунка. См. Рис. 23.

Все элементы векторного рисунка не должны пересекаться и касаться друг друга. Средние линии должны немного (до 1мм) не доходить до пересечения. См. Рис 24. 4. Используемые фрезы. Описание технологии.

Следовало бы сразу заметить, что качество инструмента, который используется на станках с ЧПУ для фрезеровки плоскорельефной резьбы, играет очень большое значение. Крайне не рекомендуется использовать некачественный инструмент от неизвестного производителя. По собственному опыту скажу, что используя некачественный инструмент можно столкнуться с рядом проблем. Например, с быстрым износом режущей кромки инструмента, не соответствии геометрии инструмента заявленной, низким качеством обработки поверхности заготовки, чрезмерными сколами при обработке, чрезмерным поднятием ворса при обработке и пр. Типы фрез, используемые при гравировке резьбы. В первую очередь это граверы (гравировальные фрезы). Используются следующие граверы: 30?- 60 градусов, 90 и 120 градусов. См. Рис. 25-26-27

Также используются концевые цилиндрические фрезы с плоским основанием диаметром от 1мм до 8 мм. Граверами выбираться боковые наклонные стенки резьбы, средние линии, лепестки, подрезки на пересечениях. Концевыми цилиндрическими фрезами выбираться фоны, также данными фрезами выполняется при необходимости обрезка резьбы по контуру (если резьба накладная или прорезная). См. Рис. 28

По личному опыту при гравировании плоскорельефной резьбы на станках с ЧПУ предлагаю использовать следующие фрезы. Фирма Dimar, страна производитель Израиль. И именно их новая линейка твердосплавных сменных граверов. См. Рис. 29.

Желательно иметь несколько держателей под пластины-граверы 30-60-90 градусов. Данными граверами можно фрезеровать средние линии, лепестки, и боковые стенки резьбы. Также для фрезерования боковых стенок резьбы для твердых пород (клен, ясень, дуб, граб) я бы рекомендовал полностью твердотельный гравер с тремя режущими ножами. См. Рис. 30

Для выборки фонов, и для обрезки по контуру рекомендую концевые цилиндрические фрезы с плоским основанием SGS Tool Company. 2-х заходные для резки и 3-х заходные для выборки глухих фонов. Страна производитель США. 5. Создание управляющей программы под плоскорельефную резьбу в ArtCAMPro 9. Данные рекомендации будут актуальны и для более поздних версий ArtCAM. После того как рисунок будущей резьбы построен в CorelDRAW X7. Его необходимо экспортировать в формат Adobe Illustrator 8.0. Далее в программе ArtCAMPro 9. Создайте новую модель с необходимыми параметрами (высота, ширина, разрешение). См. Рис. 31-32

, Импортируйте в ArtCAM ранее сохраненный векторный рисунок. «Файл» — «Импорт» — «Импорт векторов» См. Рис. 33.

Часто гравируемый рисунок состоит из большого количества элементов, к которым будут применяться различные методы гравировки. По следующей причине целесообразнее разложить рисунок по слоям. Также это поможет оперативно менять определенные параметры гравировки (подачу врезания, рабочую подачу, плоскость безопасности и пр.) Например, при фрезеровании резьбы в теле (не сквозная) можно создать следующие слои с именами: «Средние линии», «Фоны», «Лепестки», «Подрезки». Для того чтобы создать новый слой у вас в правом углу экрана должно находиться прикрепленное окно «Вектора» См. Рис 34. (Если данное окно отсутствует, нажмите на клавиатуре клавишу F7)

, Для того чтобы создать новый слой необходимо нажать значок листка (первый по счету в левом углу прикрепленного окна) См. Рис.35

Далее дайте необходимое имя новому слою, для этого необходимо произвести двойной клик левой кнопки мыши по имени слоя и вписать имя. См. Рис. 36.

Далее выделите поочередно элементы резьбы (удерживая клавишу Shift) и переместите их на нужный слой согласно логике. Правая кнопка мыши по выделенным объектам далее пункт меню «Переместить на слой», далее выбрать нужный слой из выпадающего списка. См. Рис. 37

,

Примечание! Также обратите внимание на значок «лампочки» напротив названия слоя. Нажимая на данный значок, вы сможете включать либо отключать отображение векторов находящихся на данном слое. Очень удобно для группового выделения нужных векторов методом набрасывания лассо. См. Рис. 37(2)

Как только как вектора разложили по слоям, можно перейти непосредственно к созданию управляющих программ. Рассмотрим применение инструментов гравирования в ArtCAMPro 9 на практическом примере. Векторный рисунок для выполнения практического задания вы можете бесплатно скачать здесь. См. Рис. 38

Гравировка фонов.

Отключим все слои, оставив только слой «Фоны». См. Рис 39.

Далее проведем диагностику векторов на ошибки (проверка пересечений, совпадения точек векторов, наличие петель). Для этого выделяем все вектора, относящиеся к фонам накинув лассо левой кнопкой мыши, далее в верхнем текстовом меню выбираем вкладку «Вектор» — «Диагностика векторов» См. Рис. 40

Далее нажимаем кнопку «Обнаружить», снимаем галочку «Сохранить исходные», далее «Исправить ошибки». Ошибки, которые не удалось исправить автоматически, исправляем вручную. См. Рис. 41

Следующим шагов выбираем снизу слева вкладку «УП» — 2D УП далее инструмент «Гравировка» См. Рис. 42-43

Далее создаем список инструмента, который будет использоваться при гравировке данного орнамента (кнопка «Добавить») В конкретном случае это концевая цилиндрическая фреза диаметром 1 мм (для фрезеровки фонов) и гравер 30 градусов для формирования стенок резьбы. См. Рис 44

Настроем каждую из фрез. Сначала общие параметры для всех фрез – это «Начальный проход», «Финишный проход», «Точность» установить галочки напротив параметров «Вектора на поверхности», «Смещение цилиндрического инструмента». Также необходимо установить параметр «Высота безопасности» (индивидуально, в зависимости от того как у вас закреплена заготовка и насколько выступает оснастка) См. Рис. 45

Далее настроем концевую цилиндрическую фрезу диаметром 1 мм. Настроем такие параметры как «Шаг», «Глубина за проход», «Рабочая подача», «Подача врезания», «Частота вращения», «Припуск», «Стратегия обработки». И также укажем толщину обрабатываемого материала. После установки всех параметров не забываем нажать кнопку «Вычислить» УП См. Рис 46.

Далее настроим гравер 30 градусов. Зададим следующие параметры как «Шаг», «Глубина за проход», «Рабочая подача», «Подача врезания», «Частота вращения», «Припуск», «Стратегия обработки». Также обязательно поставим галочки напротив параметра «Подрезка углов». Также хотелось бы обратить внимание на следующий параметр как «Только профиль». Установите данный параметр, если вы не хотите чтобы гравер подчищал фон за цилиндрической фрезой. Числовые настройки гравера смотрите на рис. 47.

Чтобы убедиться, что все фрезы настроены правильно, сделайте визуализацию (имитацию) УП. Для этого выберите в верхнем текстовом меню «УП» — «Имитация всех УП» См. Рис. 48

Следующим шагом у нас будет настройка фрезы для обработки средних линий. Отключим отображение УП, также отключим слой с фонами. Выберем в ArtCAMPro 9 инструмент 2D УП «Гравировка по средней линии» См. Рис 49

Далее выберем гравировальный инструмент, в данном случае это гравер 90 градусов (следует отметить, что если вы желаете получить более глубокие средние линии, то выберете гравер 60 градусов), далее настроем необходимые параметры фрезы и инструмента «Гравировка по средней линии» См. Рис. 50.

Далее просчитываем максимальную глубину и ширину нажав кнопку «Средняя линия» См. Рис. 51

Следующим шагом не забываем вычислить УП. Завершающий этап для данного практического примера это формирования пересечений так называемых «подрезок». Спрячем слои содержащие фоны и средние линии. Оставим только слой содержащий не замкнутые вектора которые будут формировать подрезки См. Рис 52

Далее выберем инструмент 2D УП «Обработка по профилю». Выберем необходимую фрезу. В данном случае это 30 градусный гравер (такой же, как и при гравировке фона) глубина фрезеровки 1.2 мм. Остальные настройки инструмента как на рисунке. См. Рис. 53

Следует заметить, что иногда вектора для формирования пересечений необходимо развернуть, чтобы фреза прошла с нужной нам стороны вектора. Для того чтобы развернуть вектор выделите его, далее правая кнопка мыши, в появившемся меню выберите пункт «Развернуть вектора» См. Рис. 54

Запустите финальную визуализацию всех УП. Если вы все сделали правильно у вас должно получиться как на рисунке. См. Рис 55

Основные правила пользования

В этой главе постараемся ответить на вопрос: “Как правильно работать ручным фрезером?”.

Качественный результат, возможен только при соблюдении определенных правил и условий работы. В их число входят следующие требования резьбы по дереву:

- Необходимо работать только острым инструментом. Если обработанная поверхность подгоревшая, ворсистая или имеет множество мелких сколов, фрезу следует заменить;

- Заготовка должна быть надежно закреплена с помощью струбцин или иных приспособлений. Удерживать обрабатываемую деталь в руках нельзя;

- Подача фрезера должна быть плавной и неторопливой, без рывков. Не следует пытаться сразу снять толстый слой материала. В некоторых случаях предварительно высверливают лишний массив, чтобы фрезером выбрать начисто небольшой остаток;

- Смену режущего инструмента производят только при полном отключении от сети.

Пример фрезеровки столешницы:

Соблюдение этих требований должно стать для домашнего мастера обязательным условием работы.

Чистота реза обеспечивается не только степенью остроты, но и скоростью резания. Чем больше количество оборотов, тем чище обработанная поверхность. Для твердых материалов — алюминия, плотной древесины и т.п. — частоту вращения вала следует несколько уменьшать, чтобы не перегревать режущие кромки фрезы.

При фрезеровании кромок подачу производят так, чтобы при движении от себя деталь оставалась слева, и наоборот. Если необходимо сделать паз, направление движения значения не имеет.

Рассмотрим распространенные приемы работы с ручным фрезером.

Как вырезать круг

Для того, чтобы фрезером вырезать круг своими руками, необходимо применять специальные шаблоны или приспособления.

Прежде всего, необходимо уточнить, что именно имеется в виду — нужна деталь в виде круга, или отверстие.

В комплекте поставки имеется параллельный упор.

Если в нем просверлить отверстие, можно сделать простейший циркульный кондуктор. Надо упор перевернуть уголком вверх, привинтить его в центре будущего круга на шуруп, установить с помощью зажимов нужный диаметр отверстия и вырезать его по кругу. Иногда в комплекте присутствует циркуль-штанга, с помощью которой делать круглые отверстия еще проще.

Когда нужен круг, следует использовать шаблон. Он представляет собой лист с отверстием нужного диаметра. Его можно изготовить из фанеры или ДВП, которую рекомендуется склеить вдвое. Так получится более жесткий и толстый лист, из которого выйдет качественный шаблон.

Диаметр шаблона зависит от того, каким способом будет производиться упор. Если опираться на само основание, то диаметр шаблона должен быть увеличен на величину радиуса платформы плюс радиус фрезы. В случаях, когда упор делается на копировальное кольцо, входящее в комплект поставки, то диаметр шаблона равен сумме радиусов фрезы и внешней выпуклой части кольца.

В качестве шаблона также можно использовать готовый круг, в который упирается подшипник копировальной фрезы. Фиксировать его проще всего двусторонним скотчем, предварительно обрезав лишний материал с припуском в 2-3 мм.

Качество работы зависит от точности изготовления шаблона. Обычно его выпиливают электролобзиком, стараясь как можно точнее выдержать форму. В некоторых случаях круглое отверстие вырезают с помощью кондуктора с зажатым резцом.

Выборка четверти

Выборку четвертей ручным фрезером можно производить несколькими способами:

- С помощью параллельного упора;

- Используя кромочную фрезу с подшипником меньшего диаметра;

- С упором платформы станка на ровную планку, зафиксированную на нужном расстоянии от края.

Первый вариант применяется при наличии ровной кромки и большого размера четверти, требующего нескольких проходов. Второй способ используется для получения одинаковой ширины четверти, так как регулировке подлежит только глубина погружения режущей части фрезы. Третий вариант позволяет делать четверть большого размера при неровной или необработанной внешней кромке заготовки. Широкие четверти приходится делать за несколько проходов, каждый раз передвигая упор на несколько миллиметров, пока не будет достигнута нужная ширина ступеньки.

Как выбрать паз

Для выборки паза фрезером используются:

- Параллельный упор;

- Планка, закрепленная на нужном расстоянии параллельно линии паза;

- Пара планок, между которыми перемещается платформа фрезера.

Два первых способа требуют аккуратности и внимания, так как упор фрезерного станка возможен только в одну сторону. Если мастер отвлекся, линия реза может уйти в сторону. Третий вариант позволяет не только избежать подобных ситуаций, но и увеличить ширину паза. Расстояние между планками можно немного увеличить, чтобы ширина паза оказалась равна диаметру фрезы плюс величина зазора. Таким способом делают достаточно широкие углубления под различные детали мебели, замки, элементы конструкции.

Обработка кромки, работа с шаблоном

Для резьбы кромок используются соответствующие фрезы, снабженные упорным роликом (подшипником). Необходимо предварительно выровнять кромку, иначе фреза скопирует все неровности и край будет выглядеть неряшливо. Помимо кромочных фрез используются шаблоны, позволяющие образовать криволинейную фигуру или изготовить партию одинаковых деталей. Для работы используют копировальную фрезу с подшипником. Фрезу выдвигают так, чтобы упорный ролик катился по шаблону, а режущая часть обрабатывала кромку детали.

Рассмотрим эти приемы работы внимательнее.

Ширина детали меньше длины режущей части

В подобных случаях необходимо использовать шаблон. Самый простой вариант — соединение в пачку двух одинаковых деталей. По одной из них катится подшипник, другая обрабатывается режущей кромкой. Если деталь всего одна, придется изготовить шаблон из листового материала — фанеры, МДФ, ДСП или подобного им. Важно точно повторить конфигурацию детали, избежать появления выбоин или неровностей.

Многие мастера не любят прибегать к этому способу, так как шаблон зачастую используется всего один раз и после этого выбрасывается. Однако, качество работы важнее трудозатрат. Не следует жалеть времени и усилий, поскольку устранить изъяны после обработки кромки будет сложно или вовсе невозможно.

Принцип работы ручным фрезером

Чтобы научится работать фрезером по дереву, надо освоить выбор основных опций резания, и правильно выбирать параметры работы. Уроки фрезерования включают в себя:

- характеристики древесины разных пород;

- выбор типа оборудования в зависимости от объема работы;

- правильный подбор инструмента;

- настройка глубины резания за один проход;

- регулировка оборотов.

Первые операции надо выполнять на малом фрезере. Он легкий, низкооборотистый. Его легко удержать в руках и направить по разметке. Для начинающих столяров учиться лучше на березе, осине, тополе. Древесина относительно мягкая, не смолистая. Обработка дерева происходит легко, ровно. Режимы реза вдоль и поперек волокна отличаются мало.

Выбор скорости вращения

Чистота обработки дерева во многом зависит от скорости вращения режущих кромок. Чем она больше, тем более гладкой будет поверхность. Новичкам не стоит начинать с больших оборотов и подачи станка. Фрезер требует наличия навыков. При работе приходится применять силу, чтобы удержать его и направить его куда следует.

Настройка ручного фрезера осуществляется регулирующими ручками на корпусе. Выбор делается исходя из материала, глубины реза и диаметра фрезы. Скорость вращения легких моделей от 7000 об/мин. Профессиональное ручное оборудование большой мощности способно достигнуть 24000 об/мин. Плавная регулировка производится круглой ручкой, установленной на корпусе в районе мотора. Минимальные обороты используются при гравировке и работе инструментом большого диаметра или фрезеровании на большую глубину. Легкие модели не выдерживают длительной эксплуатации на предельных оборотах.

Рез вдоль волокна получается чище, можно установить среднее значение количества оборотов. Поперечное резание скалывает края. Для него подойдут максимальные обороты. При этом следует уменьшить подачу – скорость перемещения фрезы. В таблице указана зависимость подачи от нагрузки – радиуса инструмента на средних оборотах.

| Диаметр фрезы, мм | Скорость резания, мм/сек |

| 4 — 10 | 5 — 7 |

| 12 — 20 | 3 — 6 |

| 22 — 40 | 1 — 3 |

При обработке сосны и березы подача выбирается по большему значению. Учитывая твердость дуба, бука, ореха, следует перемещать инструмент медленно.

Если есть возможность выбора, то следует приобретать оборудование с функцией плавного пуска. В противном случае надо включать двигатель вхолостую и затем плавно начинать работать.

Закрепление фрезы

В процессе работы постоянно возникает необходимость поменять фрезу. Делать это удобнее, если положить фрезер боком или поставить на верхнюю крышку.

- Включить блокировку шпинделя. Если на инструменте такой функции нет, выключить из розетки и зажать шпиндель ключом.

- Открутить гайку цанги.

- Вытащить инструмент.

- Вставить фрезу хвостовиком в цангу и затянуть гайку.

- При работе по копиру установить копировальную втулку.

- Включить и на малых оборотах проверить, чтобы не было биения.

- Перевернуть фрезер и отрегулировать высоту кромки фрезы.

Можно дальше продолжать работу. При замене инструмента надо проверять, подходит ли он по диаметру к отверстию в подошве инструмента.

Настройка глубины фрезерования

При вырезке пазов и других операциях, должна точно настраиваться глубина фрезерования. Для этого сбоку на корпусе имеется лифт – винт со шкалой делений. В профессиональных моделях их два, грубой и точной настройки. Это позволяет выставлять глубину резания с точностью до 0,01 мм.

Сначала фрезеровальный станок ставится на подошву и выставляется нулевое значение относительно поверхности детали. Затем лифтом выставляется нужная глубина резания.

Распространенные приемы

Погружной фрезер представляет собой универсальное оборудование, способное выполнять различные операции. При работе оборудованием применяют приемы:

- выравнивание пласти;

- выборка пазов;

- фрезерование кромки;

- работа по шаблону.

Чаще всего в домашних мастерских на предприятиях вырезаются пазы ручным фрезером. В зависимости от расположения и формы, используют цилиндрические и дисковые фрезы. Их диаметр и ширина соответствуют размеру шпонки. Для точного фрезерования по разметке применяют различные приспособления.

При изготовлении любых изделий из дерева необходима обработка кромки деталей: выравнивание и придание сложной фигурной формы. Фрезеровать кромку можно и присадочным фрезером. Инструмент идет вдоль торца, упираясь в шаблон подшипником или штангой. Он режет боковую поверхность в заданный размер и создает красивую кромку.

Самым распространенным приемом является работа ручным фрезером по шаблону. Копировальная втулка скользит по краю трафарета, не пуская инструмент за пределы его линии.

Приемы работы с шаблоном значительно упрощают выполнение:

- шпоночные пазы;

- фигурные вырезы;

- раскрой деталей;

- торцовку;

- декоративные элементы.

Шаблон можно изготовить из любого материала, который легко режется: фанеры, оргстекла, пластика. Вырез в трафарете делается больше, он увеличен в каждую сторону на разницу между радиусами втулки и фрезы.

Полезные приспособления

Приспособлений, облегчающих работу с фрезером и позволяющих производить сложные операции, существует очень много.

Большинство из них предназначены для выполнения специализированных видов обработки дерева, но есть и более простые, полезные для домашнего мастера.

Одним из подобных приспособлений является стол. Фрезер крепится снизу, режущий орган проходит сквозь отверстие и выглядывает наружу. Работа с таким столом напоминает приемы обработки деталей на стационарном станке. Можно установить упор, прижим, использовать шаблон. Преимуществом этого способа является безопасность, возможность надежного контроля заготовки.

Для копирования в масштабе используют пантограф, или копировальный кондуктор. Он может иметь довольно сложную конструкцию в виде координатного станка, или состоять из нескольких планок. На одном конце прикрепляется щуп, которым ведут по шаблону. На другом конце крепится фрезер, повторяющий все движения щупа и копирующий эталонную деталь на собственной заготовке.

Существуют и более простые виды приспособлений, например — направляющая шина. Она представляет собой прямую ровную планку с пазом, в который вставляется гребень параллельного упора. Сама шина крепится с помощью струбцин или на двусторонний скотч. Полезна при работе с деталями большой площади, множеством пазов или прочих элементов.

Приспособления для работы ручным фрезером по дереву изготавливаются самостоятельно или приобретаются в готовом виде. Заводские шаблоны как правило, сделаны из металла, долговечны и точны. Однако, цены на подобные изделия довольно высоки, что вынуждает домашних мастеров изготавливать нужные приспособления своими руками.

Важно! Браться за изготовление каких-либо дополнительных приспособлений следует после того, как получен некоторый навык работы с ручным фрезером и появилось понимание смысла и необходимости в наличии вспомогательных устройств.

В видеоуроке мастер учит и показывает, что интересного можно сделать ручным фрезером:

Дополнение к приспособлению — фрезером узоры.

Это небольшое дополнение к приспособлению фрезером узоры, состоит из куска фанеры, которая добавляется на основание фрезера. Эта подоснова поможет добавить скругленные углы на панели двери или другом изделии. Этот способ поможет получить различные радиусы углов, способом уменьшая или увеличивая размера под основания. Создание устройства начинается из изготовления равностороннего треугольника в центре которого расположена фреза. Имейте в виду, фреза на под основании треугольника должна быть расположена строго по центру. Используйте приспособление — фрезером узоры в качестве направляющих для под основания. Начните фрезерование с любого угла, перемещайте фрезер в направлении по часовой стрелке, и когда один из краев треугольника коснется противоположного угла, просто поверните фрезер на соседнюю сторону рамки. Продолжайте этот весь путь движения по кругу на панели. Это работает лучше всего на дверях из твердой древесины или ДСП. Если двери сделаны из фанеры, то слои будут выделяться в пазу и этот способ пригоден только для покраски изделия масляной краской.

Техника безопасности

Деревообрабатывающие станки являются наиболее травмоопасным видом оборудования. Ручной фрезер — не исключение. Работа с ним требует осторожности, аккуратности и знания правил техники безопасности:

- Одежда должна быть достаточно плотной, без свисающих концов, завязок или иных мешающих элементов;

- Древесная пыль опасна для органов дыхания, является сильным аллергеном. Рекомендуется использовать респиратор, хотя бы обычный «лепесток»;

- Отлетающая стружка может попасть в глаза. Большинство фрезеров имеют защитный щиток, но воспользоваться очками будет не лишним;

- Необходимо крепко удерживать станок в руках. При работе он вибрирует, стремится развернуться в сторону, противоположную вращению вала. Не следует отвлекаться и выпускать работающий фрезер из рук;

- Утапливать хвостовик фрезы в цангу не менее, чем на 20 мм и надежно зажимать гайку ключом;

- Перед работой проверять состояние подшипников на кромочных фрезах. Они не должны скрипеть, шататься, клинить. Если замечены изъяны, ролик надо заменить;

- Сначала надо запустить фрезер и дождаться набора рабочей скорости вращения, и только после этого вводить фрезу в материал. При необходимости остановить работу сначала выводят фрезу из материала, затем останавливают станок;

- Постоянно следить, чтобы в древесине не оказалось гвоздей или шурупов, а в зоне вращения фрезы не было посторонних предметов или инструментов.

Подробнее с правилами безопасности можно ознакомиться в инструкции пользователя. Фрезеры от разных производителей могут иметь собственные, специфические правила безопасности, о которых надо знать и соблюдать в работе.

Обработка кромки — работа с шаблоном

Обработку кромки обычной доски проще и быстрее проводить на рейсмусе, но если его нет, ручной фрезер тоже справится, вот только займет это больше времени. Есть два способа: без шаблона и с шаблоном. Если это первый опыт работы с фрезером — лучше использовать шаблон. При обработке кромок досок нужны прямые кромочные фрезы, причем, скорее всего, понадобятся две — с подшипником в начале и в конце режущей части (на фото).

Для обработки кромки — сделать ровную поверхность

В качестве шаблона можно использовать уже обработанную доску или, например, строительное правило. Длина шаблона должна быть немного больше длины заготовки — на 5-6 радиусов фрезы с каждой стороны. Это даст возможность избежать «нырка» фрезы в материал в начале и в конце. Один важный момент: горизонтальная плоскость (перпендикулярная обрабатываемой) должна быть ровной. В всяком случае ее кривизна не должна быть больше, чем зазор между подшипником и режущей частью, иначе фреза будет задевать шаблон, а это очень нехорошо — он становится неидеальным и нанесенные неровности отобразятся на других копиях.

Если ширина детали не более длины режущей кромки

Режущая часть у фрез есть разной длины, но чем больше режущая часть, тем сложнее работать — больше усилий приходится прилагать для удержания агрегата. Потому проще начинать с работы средним резаком. Порядок обработки кромки фрезером (с шаблоном) такой:

- Шаблон устанавливаете так, чтобы он задавал требуемую ровную поверхность — отступив нужное расстояние от края.

- Заготовку с шаблоном надежно крепят к столу или любой другой горизонтальной поверхности.

- Устанавливают фрезу с роликом в средней части. Ее выставляют так, чтобы ролик катился по шаблону, а режущая часть — по детали. Для этого фрезе устанавливают на закрепленную заготовку с шаблоном, ставят отключенный от сети фрезер, корректируют положение насадки, зажимают ее.

- Устанавливают фрезу в рабочее положение — опускают корпус, зажимают.

- Включают ручной фрезер, ведут им по шаблону. Скорость движения определяется глубиной обработки. Вы все почувствуете сами.

- А как вести фрезер? Тянуть или толкать? Зависит от того, с какой стороны вы стоите. Если заготовка слева — толкаете, если справа — тянете. Можно также ориентироваться по вылету стружки — она должна лететь вперед.

Читать также: Что такое квалитеты и параметры шероховатости

На этом, собственно все. После того, как закончили проход, оцениваете результат, снимаете струбцины.

Это, кстати, еще способ снять четверть по краю заготовки или в какой-то ее части. Для снятия четверти выставляете режущую часть так, чтобы обработка была заданной глубины.

Снятая четверть на мебельном фасаде

Сменив фрезу на фигурную (галтельную) и сместив шаблон или используя идущий в комплекте упор, можно нанести на заготовку продольный рисунок (на фото ниже).

Принцип работы с ручным фрезером тот же

В общем, эта техника фрезерования довольно удобная. Для первых шагов в деревообработке — это лучший способ «набить руку», дальше можно будет ровнять кромки даже без направляющих.

Ровная кромка без направляющей требует опыта

Ширина больше длины режущей части

Что делать если толщина заготовки не более длинны режущей части фрезы? В этом случае работа ручным фрезером по дереву продолжается:

- Снимаете шаблон, той же фрезой проходите еще раз. Только в данном случае шаблоном будет уже обработанная часть заготовки — подшипник будет катиться по только что отфрезерованной части. Фрезу переставляете так чтобы можно было обработать как можно больше. Сильно вам сдвинуться не даст вылет держателя, но какую-то часть все-таки обработать получится.

- После этого берете другую насадку — с подшипником на конце, заготовку переворачиваете так чтобы обработанная часть оказалась снизу. Закрепляете на столе струбцинами. Насадку с нижним роликом устанавливаете, чтобы подшипник катился по обработанной части. Таким образом вы полностью копируете уже обработанную часть.

Подшипник катиться по обработанной части, режущая часть ровняет остальное

Вот теперь кромка полностью обработана с одной стороны. Если надо — повторяете со второй стороной. А вообще, чтобы освоить работу ручным фрезером по дереву, потребуется несколько «черновых» заготовок. Выбирайте из тех, что не жалко выбросить — на первых порах косяков будет много, потом постепенно научитесь.

Получение фигурной и криволинейной кромки

Если нужна не ровная, а скругленная или любая другая форма кромки, надо смотреть по состоянию имеющегося края. Если заготовка более-менее ровная, берете необходимую кромочную фрезу, устанавливаете ее и обрабатываете поверхность, как рассказано выше. Если поверхность слишком кривая, ее сначала доводят до нормального состояния, а потом фрезеруют.

Это необходимо, так как ролик подшипника прокатывается по поверхности и если есть огрехи, они будут скопированы. Потому действуйте последовательно — сначала ровняйте, затем — придавайте кривизну.

Если нудна вообще криволинейная поверхность — вырезается шаблон. Рисунок наносится на фанеру толщиной 8-12 мм, сначала его можно выпилить электролобзиком, потому край довести до идеального состояния фрезером.

На фанере вычерчивают требуемый рисунок

В этом случае тоже придется работать фрезером, но пока без шаблона. Когда поверхность будет идеальной, шаблон фиксируют к заготовке и дальше уже описанная выше работа ручным фрезером по дереву. Только один момент: если снимать в некоторых местах понадобится большое количество материала, лучше это сделать лобзиком, например. Иначе фреза быстр затупится.

Уход

Ручной фрезер — неприхотливое устройство, не нуждающееся в слишком сложном или специализированном обслуживании. Основной уход за ним состоит в очистке от пыли и стружки, своевременной замене щеток на двигателе и проверке подшипников на валу двигателя и фрезах. Необходимо следить за чистотой направляющих штанг, легкостью перемещения по ним фрезера.

Некоторые специалисты советуют покрывать штанги слоем смазки, но это довольно спорный совет, так как к ней начнут прилипать пыль и мелкие древесные частицы. Правильнее очищать штанги кистью, смоченной скипидаром, растворяющим древесную смолу и удаляющим мелкую пыль.

В заключение необходимо напомнить, что ручной фрезер — это универсальный многофункциональный станок, имеющий массу возможностей и способный выполнять сложные операции. С его помощью изготавливаются сложнейшие детали, художественные панно и прочие поделки и изделия, требующие высокой квалификации и опыта.

Постепенно нарабатываются навыки, опыт, приводящие к усложнению рабочих операций и получению более эффективного результата. Если на первых порах фрезер используется по минимуму, это еще ничего не значит — однажды он будет выполнять сложные профессиональные задачи.