Упругость древесины – способность к восстановлению исходной формы после прекращения действия нагрузки. Это механическая характеристика, присущая строительным материалам, в том числе, дереву. Характеристика математически выражается модулем упругости – соотношением между нормальными напряжениями и относительными деформациями.

Несмотря на развитие технологий, появления большого разнообразия строительных материалов, дерево было и остается тем материалом, которому отдают предпочтение многие профессиональные строители и заказчики. Дерево как строительный материал используется с незапамятных времен. Сейчас внешний вид, конструкция построек из него значительно изменились. Пролеты деревянных построек могут достигать 120 м! Проектируя подобные строения, обязательно определяют внутренние усилия от действия внешних сил, в том числе с учетом деформированного состояния. В программах для подобных расчетов одной из исходных характеристик является модуль упругости. Рассчитывая этот показатель, определяют, какую нагрузку будет испытывать доска или брус без необратимой деформации, то есть не ломаясь. Чем больше значение характеристики, тем жестче материал.

Упругость и пластичность древесины. Модуль упругости древесины

Автор: Ирина Железняк | Опубликовано: Ноябрь 16, 2016 в 21:15

Упругость древесины является одной из главных характеристик механических свойств дерева. Упругостью называют способность материала, в данном случае – дерева, сопротивляться деформации под действием механического напряжения.

Упругость древесины зависит от нескольких параметров древесины:

– влажности . Чем выше влажность – тем ниже упругость

– прямослойности . Свилеватая древесина менее упруга, чем прямослойная

– объемного веса. Легкая древесина не так упруга, как тяжелая и плотная

– возраст . Молодая древесина менее упруга, чем зрелая

– размеры сердцевинных лучей. Например, у хвойных пород древесины сердцевинные лучи однорядные и очень мелкие, поэтому такая древесина отличается большой упругостью, невзирая на относительно небольшой удельный вес.

– заболонная древесина менее упруга, чем ядровая.

Внешний вид

Древесина имеет следующие внешние свойства:

- Цвет. Зрительное восприятие отраженного спектрального состава света. Важен при выборе пиловочника в качестве отделочного материала.

- Окраска зависит от возраста и породы дерева, а также климатических условий, где оно выросло.

- Блеск. Способность отражать свет. Наибольший показатель отмечают у дуба, ясени, акации.

- Текстура. Рисунок, образуемый годичными кольцами ствола.

- Микроструктура. Определяется по ширине колец и содержанию поздней древесины.

Канал ДНЕВНИК ПРОГРАММИСТА Жизнь программиста и интересные обзоры всего. Подпишись, чтобы не пропустить новые видео.

Показатели используют при внешней оценке качества лесозаготовок. Визуальный осмотр позволяет выявить дефекты и пригодность материалов для последующего использования.

Модуль упругости дерева

При недлительных нагрузках до напряжений, которые соответствуют пределу пропорциональности (иными словами – до момента, когда процесс деформации окажется необратимым), деформация материала пропорциональна его напряжению, и после снятия нагрузки исчезает. Упругость древесины также именуют жесткостью древесины или деформативностью древесины.

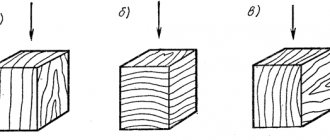

Для определения упругости древесины используют понятия модуля упругости древесины, коэффициента деформации и модуля сдвига . При этом все показатели будут существенно отличаться в зависимости от того, в каком направлении приложена нагрузка – вдоль древесных волокон, тангенциально поперек древесных волокон, радиально поперек древесных волокон.

– Модуль упругости древесины Е – это соотношение между нормальными напряжениями и относительными деформациями. Различают следующие модули упругости: вдоль волокон Еа, поперек волокон тангенциальный Еt, поперек волокон радиальный Еr, модуль упругости при изгибе Еизг;

– Модуль сдвига древесины G – это соотношение между касательными напряжениями и относительным сдвигом

– Коэффициент поперечной деформации дерева µ – это соотношение поперечной деформации к продольной, которые возникают при нагрузке стержня.

Модуль упругости древесины основных пород

| Порода древесины | Модуль упругости древесины на растяжение , МПа | Модуль упругости древесины на сжатие , МПа | Модуль упругости древесины на изгиб (статический), МПа | ||||

| Еа | Еt | Еr | Еа | Еt | Еr | ||

| Береза | 18 300 | 490 | 670 | 16 100 | 520 | 670 | 15 400 |

| Ель | 14 600 | 490 | 690 | 14 500 | 430 | 660 | 11 000 |

| Сосна | 12 100 | 500 | 580 | 12 100 | 570 | 690 | 12 600 |

| Дуб | 14 300 | 890 | 1 160 | 14 300 | 970 | 1 340 | 15 400 |

Модуль упругости дерева исчисляется в МПа, или в кГс/см 2 (1 МПа = 10,19716213 кГс/см 2 ))

Коэффициенты поперечной деформации основных пород дерева

| Порода древесины | µra | µta | µar | µtr | µat | µrt |

| Береза | 0,58 | 0,45 | 0,043 | 0,81 | 0,04 | 0,49 |

| Ель | 0,44 | 0,411 | 0,017 | 0,48 | 0,031 | 0,025 |

| Сосна | 0,49 | 0,41 | 0,03 | 0,79 | 0,037 | 0,038 |

| Дуб | 0,43 | 0,41 | 0,07 | 0,83 | 0,09 | 0,34 |

Модуль сдвига основных пород древесины

| Порода | Gra (МПа) | Gta (МПа) | Grt (Мпа) |

| Береза | 1 510 | 870 | 230 |

| Ель | – | – | 50 |

| Сосна | 1 210 | 780 | – |

| Дуб | 1 380 | 980 | 460 |

Модуль упругости древесины обязательно учитывается при сооружении кровельных и стропильных систем, поскольку определение внутренних усилий древесины от воздействия нагрузок играет здесь очень важную роль. К тому же, упругость древесины имеет значение при изготовлении ружейных лож, ручек к ударным инструментам, молотам и прочим случаям, где необходимо смягчить толчки.

Пластичность древесины

Говоря об упругости древесины, невозможно не упомянуть о ее антиподе – пластичности. Пластичность древесины – это ее способность изменять форму при воздействии нагрузки и сохранять ее и после воздействия нагрузки. Данный показатель зависит от тех же факторов, что и упругость, однако их действие будет обратным (чем влажнее древесина – тем она пластичней, чем старше – тем менее пластична и т.д.).

Пластичность древесины можно повысить путем пропарки или проварки горячей водой. Такие методы используют при производстве гнутой мебели, полозьев для саней и прочих мест, где пластичность дерева играет ключевую роль. Среди популярных пород древесины наибольшей пластичностью обладают бук, вяз, ясень и дуб. В частности, у бука хорошая пластичность обусловлена множеством крупных сердцевинных лучей, которые изгибают древесные волокна. У вяза, ясеня и дуба при изгибании крупные сосуды, расположенные кольцевыми рядами в годовых слоях, значительно сдавливаются поздней, более плотной, древесиной, чем и объясняется их высокая пластичность.

Татьяна Кузьменко, член редколлегии Собкор интернет-издания “AtmWood. Дерево-промышленный вестник”

Насколько информация оказалась для Вас полезной?

Плотность

Плотность напрямую зависит от содержания влаги в волокнах. Поэтому для получения однородных показателей измерений, ее высушивают до уровня 12 %. Увеличение плотности древесины приводит к увеличению ее массы и прочности. По влажности лесоматериал делят на несколько групп:

- Породы с наименьшей плотностью (до 510 кг/м3). К ним относят пихту, сосну, ель, тополь, кедр, иву и орех.

- Породы со средней плотностью (в диапазоне 540-750 кг/м3). Сюда относят лиственницу, тис, вяз, березу, бук, грушу, дуб, ясень, рябину, яблоню.

- Породы с высокой плотностью (более 750 кг/м3). В эту категорию входят береза и акция.

Ниже приводится таблица плотности для разных пород деревьев.

| Наименование породы | Плотность породы, кг/м3 |

| Акация | 830 |

| Береза | 540-700 |

| Карельская береза | 640-800 |

| Бук | 650-700 |

| Вишня | 490-670 |

| Вяз | 670-710 |

| Груша | 690-800 |

| Дуб | 600-930 |

| Ель | 400-500 |

| Ива | 460 |

| Кедр | 580-770 |

| Европейский клен | 530-650 |

| Канадский клен | 530-720 |

| полевой клен | 670 |

| Лиственница | 950-1020 |

| Ольха | 380-640 |

| Орех грецкий | 500-650 |

| Осина | 360-560 |

| Пихта | 350-450 |

| Рябина | 700-810 |

| Сирень | 800 |

| Слива | 800 |

| Сосна | 400-500 |

| Тополь | 400-500 |

| Туя | 340-390 |

| Черемуха | 580-740 |

| Черешня | 630 |

| Яблоня | 690-720 |

Наименьшую плотность имеют хвойные породы, наибольшую, наоборот, лиственные виды.

К вопросу нормирования модуля упругости древесины сосны

В последние десятилетия как в нашей стране, так и за рубежом с применением деревянных клееных конструкций возводятся здания и сооружения, имеющие пролеты от 20 до 120 м.

При расчете таких конструкций (определении внутренних усилий от действия внешних нагрузок и воздействий) в обязательном порядке учитывается их деформированное состояние. Как правило, расчеты выполняются с использованием программных комплексов, где одной из многих исходных данных является величина модуля упругости древесины. В зависимости от величины модуля упругости можно получать различные значения внутренних усилий в сжатых и сжато-изгибаемых элементах деревянных конструкций и, как следствие, размеры поперечных сечений. Обоснованный выбор величины модуля упругости древесины является одной из важных задач при проектировании деревянных конструкций, который усугубляется еще и такими ее свойствами, как анизотропия и ползучесть.

В нормах [1] величина модуля упругости древесины вдоль волокон для конструкций, защищенных от нагрева при относительной влажности окружающего воздуха W ≤75% и находящихся под действием постоянной и временной нагрузок, принималась равной Е k,0 = 10 000 МПа. Такое ее значение применялось в расчетах деревянных конструкций по предельным состояниям второй группы. Что же касалось расчета на устойчивость, то здесь использовался безразмерный параметр в виде отношения кратковременного модуля упругости к временному сопротивлению сжатию.

В нормах [2] при расчете деревянных конструкций по предельным состояниям второй группы, как и в предыдущих нормах [1], было принято Е k,0 = 10 000 МПа. В расчетах элементов на прочность по деформированной схеме и на устойчивость было сделано допущение, что отношение Е/f c,0 = 300 и не зависит от породы древесины, сорта и влажности материала, длительности действия нагрузки, температуры, размеров сечения элементов [3]. То есть в расчетах по деформированной схеме модуль упругости определяется из выражения

Е 1 = 300 f c,0, d , (1)

где f c,0, d – расчетное сопротивление сжатию древесины вдоль волокон.

В этом случае при значениях расчетного сопротивления древесины сосны и ели первого сорта f c,0, d = 14–16 МПа модуль упругости Е 1 = 4200–4800 МПа.

Практика эксплуатации деревянных конструкций показывает, что использование кратковременного модуля упругости древесины, равного Е к,0 = 10 000 МПа, в условиях длительной эксплуатации приводит к занижению расчетных прогибов конструкций. И наоборот, заниженное значение модуля упругости, определяемое по (1), в расчетах по деформированной схеме приводит к неоправданно завышенным сечениям деревянных элементов. В работе [4] установлено, что при определении прогибов деревянных конструкций необходимо учитывать длительный модуль упругости.

В результате теоретических исследований установлено, что при действии постоянной нагрузки в течение срока службы 50 лет и влажности древесины 12% Е con /Е k,0 = 0,76. Экспериментальные исследования деревянных образцов на действие постоянной нагрузки вдоль волокон продолжительностью до 940 дней позволили получить следующие значения коэффициентов длительности: при растяжении Е con /Е k,0 = 0,77; при сжатии Е con /Е k,0 = 0,76 [5]. Следовательно, данные работы [3] подтвердили достоверность выводов работы [4], касающихся величины соотношения длительного модуля упругости к кратковременному. С учетом совместного действия постоянной и снеговой нагрузок в работе [4] прогибы деревянных конструкций предлагается определять по формуле

Нормативная документация

Упругость строительных материалов, древесины в частности, в значительной мере влияет на уровень безопасности для людей зданий и сооружений, а так же сохранности материальных ценностей в них находящихся. Поэтому разрабатываются и утверждаются нормативные документы, определяющие методологию определения параметра упругости а так же расчетов и проектирования конструкций из клееной и цельной древесины.

СНиП II-25-80. Деревянные конструкции. Строительные нормы и правила

1 файл 475.74 KB

СНиП II-25-80. Свод правил. Деревянные конструкции. Этот документ определяет методологию расчета и проектирования зданий, сооружений и конструкций из древесины (цельной и клееной). В том числе в СНиП определенно что конструкции из древесины должны:

- соответствовать требованиям расчетов по деформациям и по несущей способности;

- проектироваться с учетом условий эксплуатации, монтажа, перевозки;

- быть долговечными, что обеспечивается конструктивными решениями, защитной обработкой.

ГОСТ 16483.9-73 Древесина. Методы определения модуля упругости при статическом изгибе

1 файл 271.66 KB

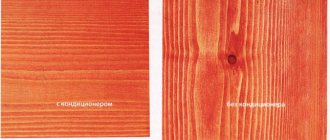

ГОСТ 16483.9-73. Межгосударственный стандарт. Древесина. Методы определения модуля упругости при статическом изгибе. В данном ГОСТе:

- установлены методы определения модуля упругости при статическом изгибе;

- описан процесс определения данного показателя при статическом изгибе кондиционированных и не кондиционированных образцов;

- даны образцы протоколов определения модулей упругости.

Сосна и её характеристики

На территории Российской Федерации естественно произрастают и культивируются более 50 видов сосны. В строительстве используются главным образом сосну следующих видов: обыкновенная, гибкая, смолистая, болотная, корейская. И в северных и в средних широтах самым распространенным видом является сосна обыкновенная (Pinus sylvestris L). Однако, качество древесины сосны обыкновенной зависит от места произрастания дерева.

Наилучшим материалом для строительства, имеющим превосходные физико-механические свойства, является сосна, произрастающая в северной полосе – ангарская, карельская, архангельская.

Это связано с тем, что на севере зима более длинная, холодная, а лето короткое и сухое, что делает расстояние между годовыми кольцами минимальным (не более 2-х мм). А сосна из средней полосы имеет более широкие кольца (до 10мм) из-за более теплого, влажного и длинного лета, мягкой зимы. Более толстые годовые кольца у сосны придают древесине рыхлость, и следовательно, бревно будет иметь более низкие показатели по прочности, теплоемкости и более высокие по растрескиванию и большему проценту усадки

Для примера: процент усадки архангельского бревна составляет 3-4%; кировского, вологодского бревна – 4-6%; костромского 6-7%; тверского, смоленского, ярославского – до 10%. Поэтому при выборе материала для строительства дома необходимо учитывать все эти моменты.

В зависимости от места и условий роста дерева, ядро сосны (центральная часть ствола) может иметь различную окраску. На более возвышенных, сухих и малоплодородных почвах у сосны формируется мелкослойная плотная древесина, называемая кондовой, которая особенно ценится в строительстве. Кондовая сосна имеет мясо-красное или желто-красное ядро. На плодородных, хорошо увлажненных почвах образуется крупнослойная, менее плотная, мяндовая древесина имеющая ядро бледно-желтоватого цвета. Мяндовая сосна ценится меньше и обладает худшими механическими свойствами.

Технические характеристики сосны

| Характеристика | Значение |

| Плотность | 513кг/м3 |

| Плотность в свежесрубленном состоянии | 625 кг/м3 |

| Жесткость в свежесрубленном состоянии, кг/см2 | 79 |

| Жесткость в сухом виде, кг/см2 | 109 |

| Удельный вес | 0,51 |

| Предел прочности при статическом изгибе, Мпа | 71,8 |

| Предел прочности при сжатии вдоль волокон, Мпа | 34,8 |

| Предел прочности при растяжении вдоль волокон, Мпа | 84,1 |

| Предел прочности при скалывании вдоль волокон, Мпа: | |

| в радиальном направлении | 6,2 |

| в тангенциальном направлении | 6,4 |

| Твердость, Н/кВ.мм: | |

| Торцовая | 23,4 |

| Радиальная | 21,6 |

| Тангенциальная | 20,7 |

| Модуль упругости при статическом изгибе, Гпа | 8,8 |

| Удельная работа при ударном изгибе, Дж/см3 | 1,6 |

| Усушка, %: | |

| В продольном направлении | 0,4 |

| В тангенциальном направлении | 6-8 |

| В радиальном направлении | 3-4 |

Данные при 12% влажности; 1 МПа = 1 Н/мм2

Сравнительные характеристики древесины хвойных пород.

| Название древесины | Устойчивость к гниению | Твердость, кг/см2 | Плотность p15, кг/м3 | Плотность p усл, кг/м3 |

| КЕДР (сосна кедровая) | 3-4: от умеренной до невысокой | 200 | 440 | 350 |

| ЕЛЬ | 4: невысокая | 235 | 450 | 360 |

| ПИХТА сибирская | 4: невысокая | 255 | 380 | 300 |

| СОСНА | 3-4: от умеренной до невысокой | 260 | 520 | 400 |

| ЛИСТВЕННИЦА | 2-3: умеренная | 395 | 670 | 520 |

Описание основных хвойных пород древесины

СОСНА

Порода и ее основные свойства – древесина средней плотности, достаточно высокой прочности, стойкая против гниения и поражения грибком, хорошо обрабатывается. Особо ценится в строительстве из-за малого количества сучков и малого изменения диаметра по длине ствола.

Внешние признаки – ядровая порода со смоляными ходами (сосредоточены главным образом в поздней древесине). Заболонь широкая от желтоватого до розового цвета. Годичные слои хорошо видны на всех разрезах с четкой границей между ранней и поздней древесиной. Сердцевинные лучи не видны.

ЕЛЬ

Порода и ее основные свойства – по физико-механическим свойствам (плотность, твердость, прочность при сжатии вдоль волокон и статическом изгибе) уступает сосне (примерно на 10%), но по коэффициенту качества несколько превосходит ее на 3-4%. Древесина труднее обрабатывается из-за обилия сучков и их повышенной твердости. Достоинства: односторонность строения, длинные волокна, устойчивый белый цвет, малая смолистость, высокая способность резонировать.

Внешние признаки – порода безъядровая, спелодревесная, имеет немногочисленные смоляные ходы. Древесина однородного белого цвета, иногда со слабым желтоватым или розовым оттенком. Годичные слои хорошо видны на всех разрезах; поздняя древесина несколько отличается от ранней более темным цветом. Сердцевинные лучи не видны. В отличие от сосны имеет более крупные сучки расположеные мутовками, между которыми попадаются одиночные сучки меньших размеров.

Естественная влажность

Гост 24452-80 бетоны. методы определения призменной прочности, модуля упругости и коэффициента пуассона

Показатель используют для определения количества воды внутри ствола сразу после спиливания или во время роста. Он определяет качество сушки древесных материалов. Естественная влажность древесины считается изначальной величиной, на основе которой начинают вести расчеты по сушке материала. Если показатель определён неверно, есть риск недосушить или пересушить пиломатериал.

Сколько процентов воды содержится в стволе определяют следующие факторы:

- строение древесины;

- пористость;

- окружающая среда.

Показатели естественной влажности древесины колеблются от 30 до 80% и меняются в зависимости от типа материала. От них отталкиваются перед тем, как определить оптимальный режим сушки для достижения нужного качества сухой заготовки.

У лиственных пород естественная влажность древесины ниже, чем у хвойных. Это связано со строением древесины. В ели содержится до 90% влаги, в пихте в пределах 92%. Для сравнения в ясеневой древесине всего 36%. Кроме этого, на процент воды в материале влияет состояние окружающей среды. Зимой растения переходят в “спящий режим” и практически не потребляют питательных веществ из земли. Поэтому влажность в летний период намного превышает зимние показатели. Также у свежесрубленной древесины процент влаги значительно выше, чем у давних заготовок.

Задача тех, кто занимается обработкой пиломатериала — снизить влажность до минимально возможного процента. Это делается для того, чтобы заготовки обрели необходимую твердость, прочность. Износ у изделий материал которых прошел процесс сушки успешно существенно ниже.

Влажность также влияет и на размер заготовок. Чем больше усыхает материал, тем меньше по габаритам он становится. Правильная сушка должна быть организована таким образом, чтобы влага испарялась равномерно. Тогда вес и размер заготовки будет стандартным, а сам материал приобретет необходимые свойства. Новейшие способы сушки древесины снижают процент влажности до 6. Этот показатель также зависит от породы, структуры дерева, времени года.

Для строительства сильно высушенная древесина не используется, поскольку она может дать трещину. Количество воды в материале для этих целей снижается следующими способами:

- Самостоятельное досушивание. Приобретается готовый распил естественной влажности, и раскладывается на участке штабелями. Между рядами досок делаются зазоры с помощью брусков, чтобы воздух свободно циркулировал. Опору надо ставить не реже, чем через 1,5 метра друг от друга, и материал не прогнется. Чтобы дождь или другие осадки не испортили древесину, сверху конструкцию укрывают пленкой или рубероидом. Естественную сушку лучше проводить в теплое время года. Материалы размещаются в тени, под навесом. Тонкие по ширине доски просохнут быстрее, чем толстые. Конструкция устанавливается на прокладки из хвойных веток или защитного материала.

- Покупка готового материала. В этом случае продавец уже подготовил доски и высушил их естественным способом самостоятельно.

- Если требуется понизить количество влаги до 15% и ниже, то применяют камерную сушку в закрытом помещении. Такие материалы будут дороже стоить, так как при обработке потребуется большая трата ресурсов. И для строительства такую древесину лучше не использовать, она может дать трещину.

Идеальное применение сухой древесины — мебель и предметы интерьера.

Модули упругости древесины

Модули упругости характеризуют жесткость материала и являются весьма важными расчетными величинами. Модули упругости можно определить при любом случае действия сил из рассмотренных выше. Модуль упругости при растяжении и сжатии, а также при статическом изгибе называется модулем I рода, а при скалывании и кручении – модулем II рода (модуль сдвига).

Ввиду сравнительной сложности определения, требующего весьма точных приборов для измерения деформаций и связанного с большой затратой времени, модули упругости для древесины изучены слабо и экспериментальных данных имеется немного, причем эти данные вследствие различия в методах определения не всегда сопоставимы.

Рис. 87. Образец с укрепленными на нем тензометрами Гуггенбергера

Для определения модуля упругости при сжатии вдоль волокон ЦНИИМОД (Н. Л. Леонтьев) рекомендует применять образец в форме прямоугольной призмы сечением 20 мм X 20 мм. Высота образца определяется базой тензометра (прибора для измерения деформаций) и должна быть равна базе с прибавлением по 20 мм в обе стороны. Общая высота образца при указан-

ных размерах сечения не может превышать 140 мм. Годовые слои на торцах образца должны быть параллельны одной паре противоположных граней и перпендикулярны другой. В образце измеряют с точностью 0, 1 мм размеры сечения (а и Ь посредине высоты и в местах крепления ножек тензометров) и из полученных величин вычисляют среднее для каждого размера. Машина должна быть снабжена шаровой опорой. Скорость нагружения 500 кг 20% в минуту на весь образец. При помощи двух тензометров, укрепленных на противоположных сторонах образца (рис. 87), измеряют деформацию с точностью 0, 001 мм при грузах в 100 и 400 кг с выдержкой в 10 сек. перед каждым отсчетом по тензометрам. Затем разгружают образец до 80-90 кг и снова измеряют деформации при тех же грузах (100 и 400 кг); эту операцию повторяют для каждого образца 6 раз (шестикратная нагрузка – разгрузка).

Из последних трех отсчетов по тензо, метрам отдельно для верхнего (400 кг) и нижнего (100 кг) пределов нагружения вычисляют среднее арифметическое; разность между этими средними арифметическими дает приращение деформации за принятый интервал нагружения (300 кг).

Подсчет величины модуля упругости ) с точностью до 1000 кг/см 2 производится по формуле:

где: Р – груз в кг, равный разности между верхним и нижним пределами нагружения; l – база тензометра в см; дельта l – деформация в см, соответствующая грузу Р; n – передаточное число тензометра; а и b – размеры поперечного сечения образца в см. Приведение к 15% влажности в пределах ее изменения от 8 до 22% производится по уравнению прямой линии:

где а – поправочный коэфициент на влажность, равный 2000 кг/см 2 независимо от породы.

Модуль упругости при растяжении вдоль волокон определяется на образцах той же формы, что и при испытании на растяжение, но для укрепления тензометра (рис. 88) и исключения влияния мест перехода рабочей части образца в головки образцы берутся большей длины за счет увеличения длины рабочей части (рис. 89).

В образце измеряют ширину а и толщину b рабочей части в трех местах: посредине длины образца и в местах крепления ножек тензометров; из полученных величин для каждого размера вычисляют среднее. Образец закрепляют между рифлеными щеками машины с самоустанавливающейся головкой так. чтобы часть головок, граничащая с рабочей частью, оставалась свободной на протяжении 20-25 мм. Скорость нагружения и все прочие операции по измерению деформаций, обработке результатов и вычислению модуля упругости вполне аналогичны с описанными выше для модуля упругости при сжатии. Поплавочный коэфициент на влажность равен 2000 кг/см 2 (уравнение для пересчета то же, что и при сжатии вдоль волокон).

Рис. 88. Образец с укрепленным на нем тензометром МИЛ

Рис. 89. Форма и размеры (в мм) образца для определения модуля упругости при растяжении вдоль волокон

Рис. 90. Расположение и машине образца с укрепленным на нем дефлектометром при определении условного модуля упругости

Для измерения деформации при растяжении и сжатии можно применять тензометры. Наиболее прост и удобен в обращении тензометр, сконструированный Ю. М. Морозовым и изготовляемый мастерскими Ленинградского института механизации сельского хозяйства. Этот тензометр, названный «МИЛ», в особенности удобен для измерения деформации при растяжении; при сжатии же его большая база (100 мм) обусловливает большую, предельную для сечения 20 мм Х 20 мм, высоту образца (140 мм), что надо считать недостатком тензометра. Тензометр Гуггенбергера более при-

годен при сжатии, так как при растяжении его малая база (20 мм) является уже недостатком. Кроме того, при использовании этого тензометра на образец приходится делать наклейки из твердого материала (целлулоида, металла), на которые и опирается укрепляемый на образце тензометр; без таких наклеек тензометр дает недопустимые погрешности. Модуль упругости при статическом изгибе (называемом по ОСТ НКЛ 250 условным) определяется на таких же образцах, как и при испытаниях на статический изгиб. Форма ножа и опор, пролет, способ приложения груза – такие же. Измерение деформаций (прогибов образца) при грузах 20, 40, 60, 80 и 100 кг производится с точностью 0, 005 мм при помощи дефлектометра с индикатором, укрепляемого на самом образце (рис. 90). Нагрузки даются последовательно одна за другой без разгружения образца; перед каждым отсчетом по дефлектометру образец выдерживают под грузом 30 сек. Из величин прогибов при грузах 40 кг и выше вычитают прогиб при грузе 20 кг с одновременным уменьшением каждого груза на 20 кг. в результате получается четыре стрелы прогиба при грузах 20, 40, 60 и 80 кг. Если последний груз выходит за пределы пропорциональности, его отбрасывают. На основании каждой пары отсчетов (груз – деформация) вычисляют с точностью 1000 кг/см 2 условный модуль упругости по формуле:

Коэффициент Пуассона

При приложении нагрузки к стержню, кроме продольной деформации ε, появляется поперечная деформация ε1. Коэффициентом поперечной деформации, или коэффициентом Пуассона μ, называется отношение ε1 к ε.

Коэффициент Пуассона древесины определяют путем сжатия прямоугольных призматических образцов сечением 40х40 мм, высотой 150 мм. Чтобы измерить деформацию на образце устанавливается шесть тензометров с базой 20 мм, передаточным числом около 1000. Из этих тензометров два регистрируют продольную деформацию (деформация в направлении действия силы сжатия), остальные четыре измеряют поперечные деформации в двух взаимно перпендикулярных направлениях. Каждый из образцов шестикратно нагружают до 400 и 1600 кг при сжатии вдоль волокон, до 40 и 160 кг при сжатии поперек волокон.

Для древесины сосны, ели коэффициент Пуассона при усилии, направленном вдоль волокон v0=0,5.

Модули упругости древесины

| Обработка древесины, сушка и классификация древесины, свойства дерева) |

| Порода | Модуль упругости 1 рода в 1000 кг/см2 | Модуль упругости 11 рода (при кручении) в кг/см 3 | ||||

| при растяжение | при сжатии | пределы колебаний | среднее | |||

| вдоль волокон | ||||||

| пределы колебаний | среднее | пределы колебаний | среднее | |||

| Сосна обыкновенная | 116 – 166 | 150 | 116 – 176 | 139 | 4200 – 8300 | 6100 |

| Лиственница сибирская | 119 – 181 | 149 | 118 – 168 | 145 | 5200 – 9800 | 7300 |

| Ель обыкновенная | 118 – 191 | 146 | 119 – 185 | 142 | – | – |

| Пихта кавказская | 90 – 173 | 126 | 96 – 181 | 125 | 4800 – 7000 | 5700 |

| Ясень обыкновенный | 127 – 181 | 150 | 143 – 178 | 155 | 6700 – 11100 | 8700 |

| Дуб летний | 111 – 174 | 138 | 102 – 163 | 135 | 5200 – 9700 | 7700 |

И. Л. Леонтьев определял модуль упругости II рода непосредственно при скалывании вдоль волокон. Полученные им величины показывают, что между модулями упругости ii рода, найденными путем испытаний на кручение и на скалывание вдоль волокон, наблюдается такое же соотношение, как и между пределами прочности при кручении и скалывании: модуль упругости II рода при кручении в среднем примерно в 1, 5 раза выше модуля упругости, найденного путем испытаний на скалывание вдоль волокон.

Отличия от других хвойных деревьев

Как же можно отличить древесину сосны от других хвойных, в частности, от ели? Сосна содержит значительно меньше сучков. Она имеет полосатую текстуру. На разрезах чётко видны годичные кольца. Сердцевинные лучи незаметны. Для неё характерны высокие показатели плотности и прочности. Однако это достаточно мягкая и лёгкая древесина. Она отличается повышенной смолистостью, благодаря чему устойчива к гниению и воздействию грибков, паразитов, а также осадков и других атмосферных явлений.

Сосновая древесина обладает высокотехнологичными свойствами, легко поддаётся обработке. Благодаря этому её используют в производстве чаще других хвойных пород. Из неё изготавливают предметы мебели, музыкальные инструменты, тару, применяют в строительстве и отделочных работах.

Химический состав

В 99% массы древесины входят органические вещества. Состав же элементарных частиц для всех пород одинаковый: азот, кислород, углерод и водород. Они образуют длинные цепочки более сложных молекул. Древесина состоит из:

- Целлюлозы — природного полимера с высокой степенью полимеризации цепных молекул. Очень стойкое вещество, не растворяется ни в воде, ни в спирте, ни в эфире.

- Лигнина — ароматического полимера со сложным строением молекул. Содержит большое количество углерода. Благодаря нему появляется одревеснение стволов деревьев.

- Гемицеллюлозы — аналог обычной целлюлозы, но с меньшей степенью полимеризации цепных молекул.

- Экстрактивные вещества — смолы, камеди, жиры и пектины.

Большое содержание смол в хвойных деревьях консервирует материал и позволяет сохранять первоначальные свойства на протяжении долго времени, помогая сопротивляться внешнему воздействию. Низкосортные лесоматериалы с большим количеством дефектов используют в основном в лесохимической промышленности в качестве сырья для изготовления бумаги, клееной древесины или добычи химических элементов как, например, дубильные вещества, применяемые в производстве кожи.